Desde o início de 1900, quando o uso de testes de dureza de metais veio como medida para garantir a qualidade (uma certa dureza do aço) os instrumentos de teste de dureza têm usado pesos mortos para aplicar as forças de teste exigidas. A razão para isto era bastante simples, pois os pesos mortos são relativamente baratos e fáceis de serem fabricados com o grau de precisão exigido pelos métodos de teste comumente usados.

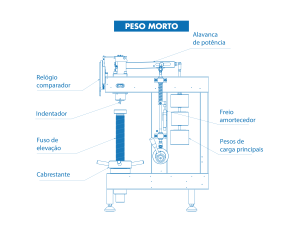

O problema dos pesos mortos, entretanto, é que a força deve ser aplicada à peça de teste através de uma estrutura de alavanca, com um grande número de peças móveis, até finalmente um pequeno indentador. A transferência da força de peso morto para a ponta de um pequeno indentador de diamante ou esfera, por exemplo 150kgf de carga principal usada para um teste Rockwell HRC, é difícil de ser realizada. O grande tamanho e massa de um peso de 150 kg não caberia em um instrumento prático, de modo que era necessário que os projetistas usassem pesos menores com alavancas para intensificar a força até os níveis desejados.

O problema só fica maior se a força aumentar para 3000kgf para medições Brinell, mas os sistemas de peso morto também são um desafio para os projetistas de testadores de baixa dureza de força que diminui, por exemplo, até 1gf.

As alavancas requerem pivôs, guias, mancais e outras peças produtoras de atrito que causam instabilidade na aplicação da força.

Embora seja possível controlar essas fontes de erro, qualquer ponto de atrito no sistema acabará tendo um efeito negativo que aumenta lentamente durante a vida útil do instrumento. Também não é fácil controlar uma aplicação de peso morto em um sistema de peso morto. Como o peso morto deve ser movido para aplicar a força de teste, pará-lo rapidamente sem sobrecarga e oscilação é problemático. Muitos testadores mais antigos usam amortecedores de fluido (com óleo) para controlar a aplicação; no entanto, estes amortecedores são fonte de problemas por si só (vazamento de óleo, desgaste nas vedações, efeitos de temperatura). Em projetos posteriores, estes amortecedores foram substituídos por motores.

Embora isto elimine alguns problemas com os amortecedores de fluido, a necessidade de realizar testes rapidamente torna a velocidade do motor crítica e, como resultado, o excesso de força e a oscilação são problemas frequentes. Os testadores de peso morto motorizados também são máquinas de trabalho lento, e não são realmente adequados para a produção. Supõe-se que as forças originadas pelo peso morto permanecem consistentes à medida que cada teste é realizado. Mas ainda é uma suposição, a realidade mostra muitos problemas.

Como não há controle sobre a força finalmente aplicada, pode-se falar de um sistema de aplicação de força de ciclo aberto;

Vantagens de um sistema de peso morto (ciclo aberto):

Fácil de fabricar

Baixo custo para fabricar

Sistemas analógicos não requerem conexão elétrica

Desvantagens de um sistema de peso morto (ciclo aberto):

Sem feedback sobre a força de teste real fornecida

Sensível à temperatura e ao ambiente

Baixo desempenho na repetibilidade e reprodutibilidade do calibre

Sistema de aplicação de força mecânica sensível ao serviço e complexo

Desgaste na mecânica a longo prazo

Custo de manutenção relativamente alto