Pomiary siły w konstrukcjach mechanicznych stały się istotne na wczesnym etapie industrializacji. Około roku 1940 wynaleziono ogniwo obciążnikowe będące czujnikiem tensometrycznym. Ogniwo obciążnikowe jest przetwornikiem (czujnikiem), który mierzy siłę i przekształca ją na sygnał elektryczny. Większość czujników obciążnikowych do zamiany odkształcenia materiału/siły na sygnał elektryczny wykorzystuje tensometr.

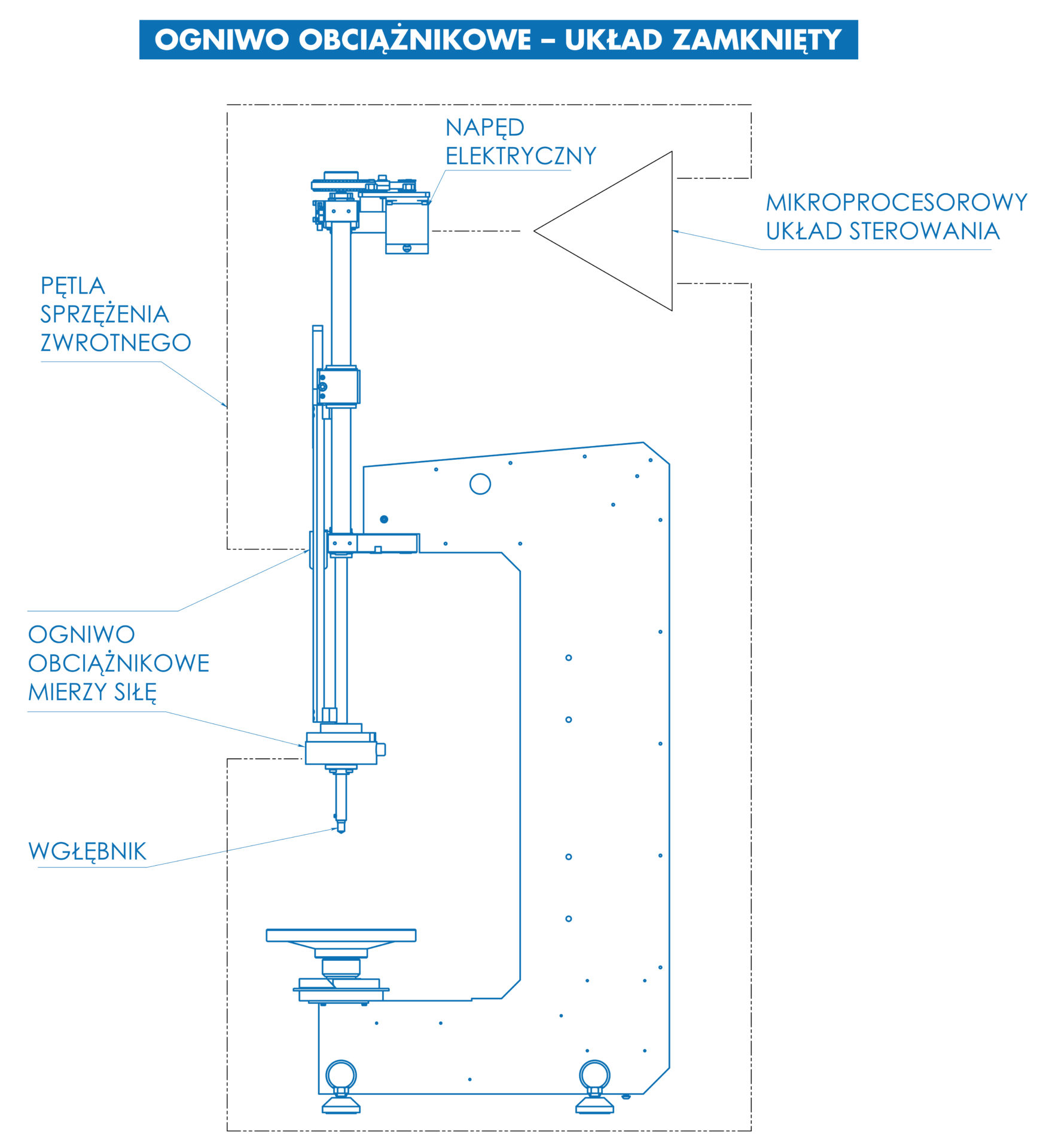

W latach 50-tych XX w. ogniwa obciążnikowe stosowano w przyrządach do prób rozciągania i ściskania. Najkorzystniejszą sytuacją jest zamontowanie ogniwa obciążnikowego tuż przed punktu styku z detalem lub jak najbliżej takiego punktu. Układ elektroniczny za pomocą sprzężenia zwrotnego steruje mechanizmem przykładania siły (silnik) tak, aby przykładać tylko konieczną siłę. Układy zamknięte działają na tak dobrym poziomie, że obecnie wszystkie elektroniczne przyrządy do rozciągania/ściskania wykorzystują wyłącznie sterowanie zamknięte. Układ zamknięty może stale prowadzić pomiar przyłożonej siły, a oprócz tego komponenty stosowane w tym układzie z natury rzeczy pozwalają na prostszą konstrukcję niż układ z obciążeniem bezpośrednim. Jak wspomniano w zakładce poświęconej układom Z OBCIĄŻENIEM BEZPOŚREDNIM naszej strony internetowej, układy te do skutecznego działania wymagają dźwigni, osi i innych elementów powodujących tarcie.

Wgłębnik jako jedyna część układu sił w twardościomierzu stykająca się z badaną próbką, jest najważniejszym elementem do prawidłowego pomiaru twardości. W celu wyeliminowania efektu mechanicznej niedoskonałości, przemieszczeń mechanicznych lub innych zaburzeń, które mogłyby wpłynąć na siłę pomiarową, głowicę pomiarową należy zainstalować jak najbliżej wgłębnika.

Tylko w ten sposób prawdziwe zalety układów z ogniwami obciążeniowymi w pętli zamkniętej zyskują swoją maksymalną dokładność przykładanych sił. Po umieszczeniu w innych pozycjach w siłowniku mechanicznym twardościomierzy ogniwa obciążnikowe raptownie tracą większość swych zalet w stosunku do tradycyjnych układów z obciążeniem bezpośrednim.

Zaprojektowane przez inżynierów INNOVATEST niepowtarzalne niekomercyjne ogniwa obciążnikowe i układy przykładania siły są sercem każdego naszego twardościomierza. Prawie wszystkie aparaty INNOVATEST mierzą siłę w miejscu mocowania wgłębnika, co gwarantuje maksymalne zalety technologii pętli zamkniętej.

Zalety układu zamkniętego:

Wysokie, dokładne wartości sił pomiarowych

Sprzężenie zwrotne siły zapewnia przyłożenie prawidłowej siły

Szeroki zakres sił w próbie nie podlega ograniczeniom mechanicznym

Szybsze procedury pomiarowe

Mniej części mechanicznych w porównaniu do układów z obciążeniem bezpośrednim

Prosta procedura kalibracji elektronicznej

Wady układu zamkniętego:

Droższy niż układ z obciążeniem bezpośrednim

Wymóg zasilania elektrycznego