Od początku XX w., kiedy to w celu zapewnienia jakości (określonej twardości stali) zaczęto stosować pomiary twardości, w celu przyłożenia wymaganych sił pomiarowych w przyrządach wykorzystywano obciążenia bezpośrednie.

Przyczyna tego była dość prosta, ponieważ obciążniki są stosunkowo niedrogie i łatwe do wyprodukowania w stopniu zapewniającym dokładność wymaganą przez powszechnie stosowane metody badań.

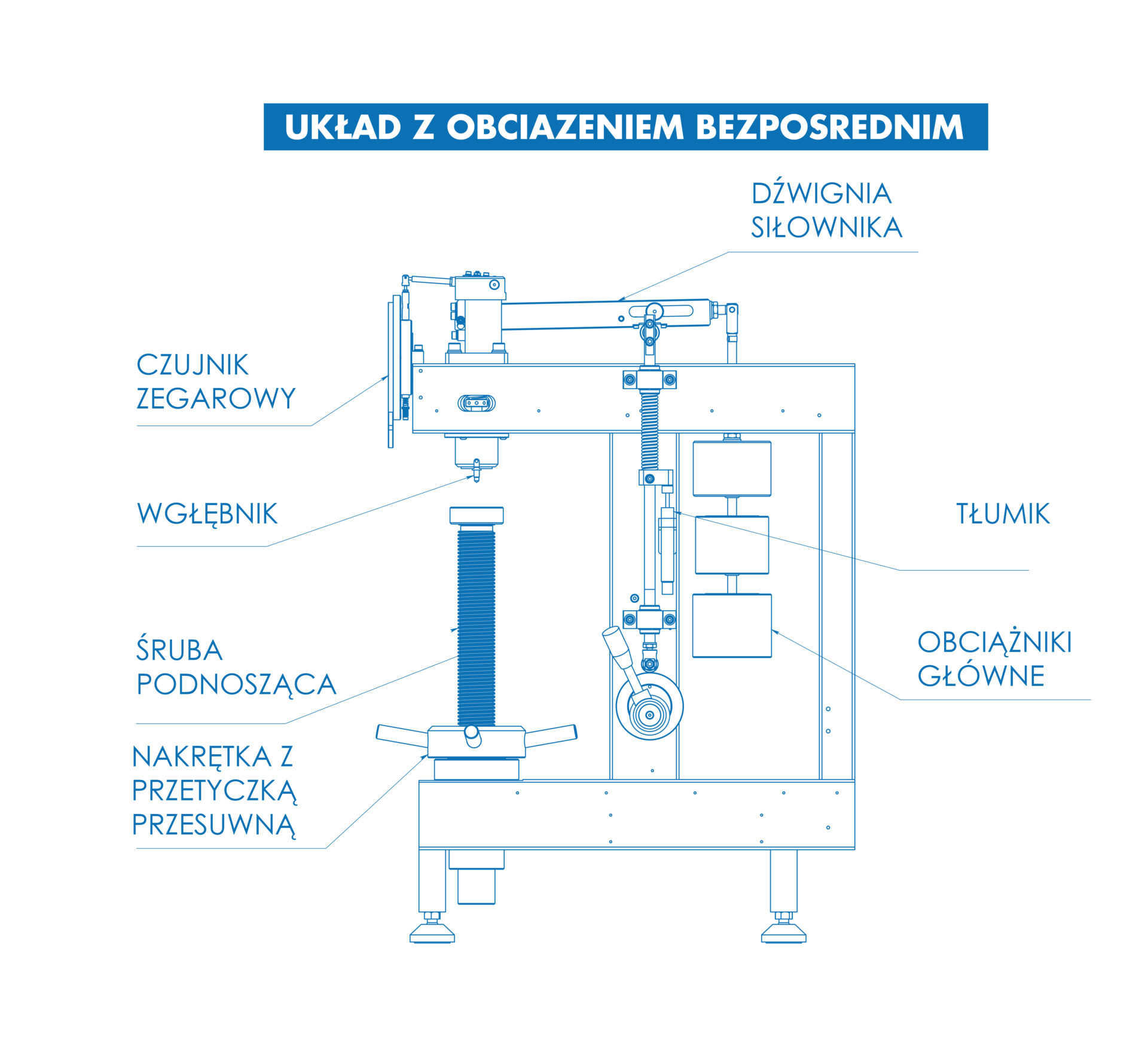

Problem z obciążeniem bezpośrednim polega jednak na tym, że siła musi być przyłożona do badanej próbki za pośrednictwem konstrukcji dźwigniowej, z dużą liczbą części ruchomych i mały wgłębnik. Przeniesienie siły obciążnika na końcówkę małego diamentowego lub kulkowego wgłębnika, np. 150 kgf głównego nacisku użytego w teście Rockwell HRC, jest trudne do osiągnięcia. Duże rozmiary i masa 150 kg nie pomieściłyby się w przyrządzie, który musi być poręczny, więc projektanci zostali zmuszeni do użycia mniejszych ciężarków z dźwigniami celem uzyskania wystarczająco wysokiej siły.

Zadanie staje się nawet bardziej wymagające, gdy siła w przypadku pomiarów Brinella powinna wynosić 3000 kgf, lecz układy z obciążeniem bezpośrednim są też wyzwaniem dla konstruktorów twardościomierzy o małych siłach pomiarowych, np. 1 gf.

Dźwignie wymagają osi obrotu, prowadnic, łożysk i innych elementów generujących tarcie, a które destabilizują działającą siłę.

Chociaż opanowanie tych źródeł błędów jest możliwe, to ostatecznie każdy punkt tarcia w układzie będzie miał negatywny wpływ, zwiększający się stopniowo przez cały okres eksploatacji przyrządu. Nie jest również łatwo w tym układzie sterować przyłożeniem obciążnika. Ponieważ obciążnik w celu przyłożenia siły pomiarowej musi być przeniesiony, szybkie zatrzymanie go bez przeciążenia i drgań jest skomplikowanym zadaniem. W wielu starszych przyrządach do kontrolowania przyłożenia użyto tłumików (wypełnionych olejem amortyzatorów), jednak tłumiki te same w sobie generują problemy (wyciek oleju, zużycie uszczelek, wpływy temperatury). W późniejszych konstrukcjach tłumiki zastąpiono silnikami.

Chociaż eliminuje to niektóre problemy związane z tłumikami, potrzeby szybkiego tempa pomiarów sprawia, że prędkość silnika jest decydująca, a w rezultacie częstym problemem jest przeregulowanie siły i drgania. Dodatkowo przy niskim tempie pracy zmotoryzowanych testerów z obciążeniem bezpośrednim, w zasadzie nie nadają się one do warunków produkcyjnych. W założeniu, siły pochodzące z obciążenia bezpośredniego pozostają niezmienne w miarę wykonywania danego pomiaru. Pozostaje to jednak tylko założeniem, a rzeczywistość obfituje w problemy.

Z racji braku kontroli nad ostatecznie przyłożoną siłą, możemy mówić o otwartym układzie przyłożenia siły (pętli otwartej).

Zalety układu z obciążeniem bezpośrednim (otwartego):

Łatwy w produkcji

Niskie koszty produkcji

układy analogowe nie wymagają podłączenia elektrycznego

Wady układu z obciążeniem bezpośrednim (otwartego):

Brak informacji zwrotnej o rzeczywiście przyłożonej sile pomiaru

Wrażliwy na temperaturę i warunki otoczenia

Niska skuteczność pod względem powtarzalności i odtwarzalności przyrządu

Złożony i wrażliwy technicznie system przykładania sił mechanicznych

Zużycie elementów mechanicznych w dłuższej perspektywie czasowej

Względnie wysoki koszt utrzymania