INNOVATEST projektuje i produkuje przede wszystkim twardościomierze ze sterowaniem w układzie zamkniętym oparte na ogniwach obciążnikowych. Aby zrozumieć ogromne zalety układów zamkniętych w stosunku do układów z obciążeniem bezpośrednim, szczególnie w twardościomierzach, należy wyjaśnić czym te dwa układy się różnią.

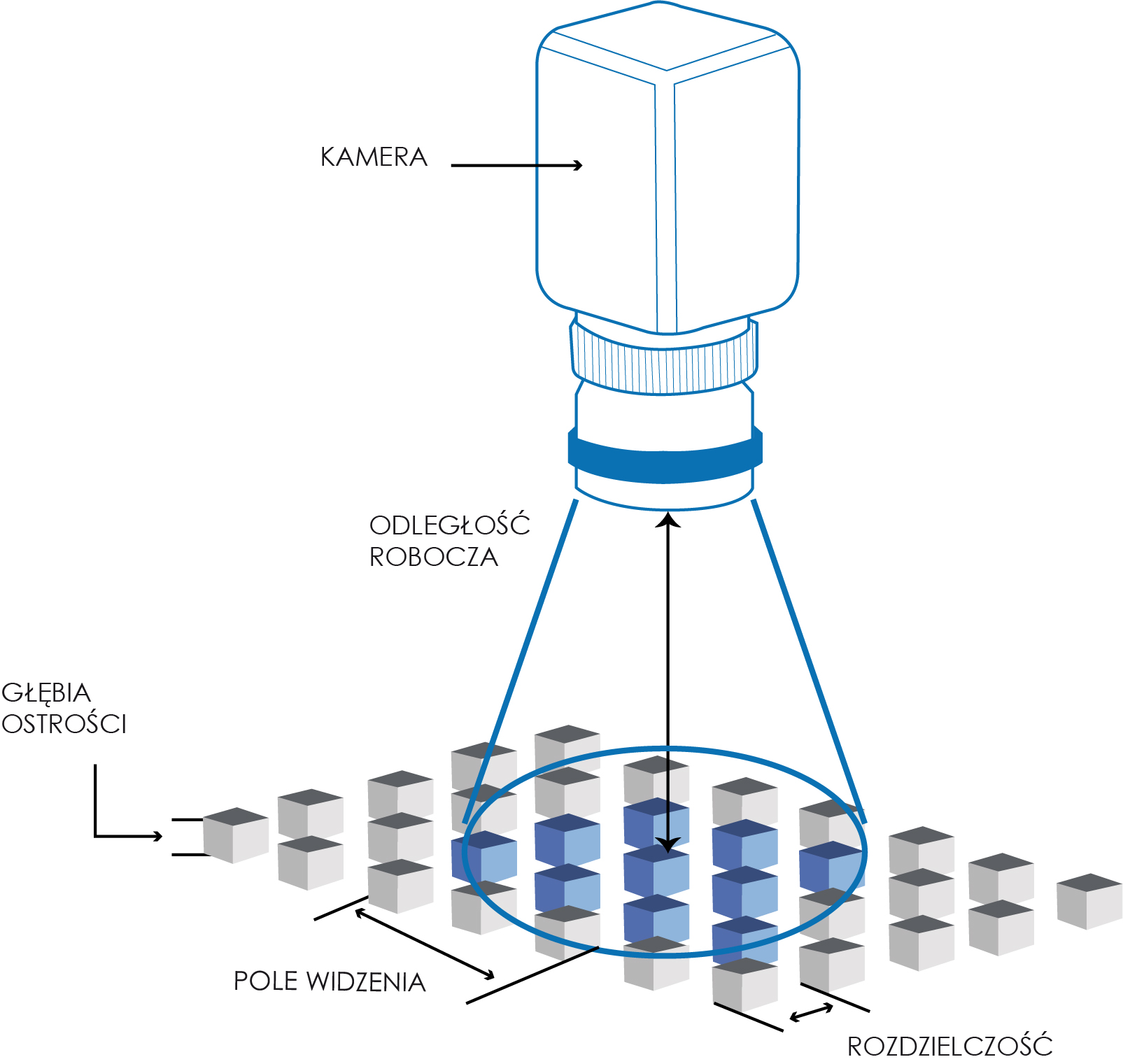

Kolejnym kluczowym elementem w technologii pomiarów twardości jest układ optyczny lub wizyjny. W optyce często leży główna przyczyna ograniczeń w dziedzinie pomiarów twardości. Aby pokonać te ograniczenia, inżynierowie INNOVATEST opracowali najbardziej zaawansowane układy obrazowania optycznego dla aparatów Vickersa, Brinella lub Universal, ale dla mniej wymagających rynków oferujemy wysoce zaawansowane mikroskopy analogowe i elektroniczne.

Centrum zlokalizowane jest na południu Holandii, niedaleko politechnik (TU) w Akwizgranie, Eindhoven i Szkoły Wyższej Nauk Stosowanych w Zuyd. To tutaj rodzą się nowe konstrukcje, nowe technologie i najnowocześniejsze oprogramowanie układowe oraz systemy wideopomiaru wgłębienia do twardościomierzy.

W większości twardościomierzy zastosowanie mają 3 lub 4 dyscypliny. Zespół specjalistów w dziedzinie mechaniki, elektroniki, optyki i oprogramowania stale pracuje nad rozwojem nowych produktów, które upraszczają procedury pomiarów twardości lub jeszcze lepiej dostosowują je do wymagań użytkownika.

Zespół INNOVATECH R&D opracowuje i projektuje własne aplikacje sprzętowe i firmware. Wszystkie technologie stosowane w seriach NEXUS i NEMESIS są produktami specjalistów naszych placówkach R&D, natomiast wszystkie układy elektroniczne i zawierające nowe technologie komponenty są produkowane w Holandii lub globalnie przez najwyższej klasy podwykonawców.

INNOVATECH opracowuje nowatorskie technologie dla systemów do pomiarów twardości. Zespół R&D skupia się również na rozwiązaniach dostosowanych do indywidualnych potrzeb użytkownika, pozwalając mu na określenie twardościomierza, który idealnie pasuje do danego zadania. Skontaktuj się z naszym działem sprzedaży, aby zasięgnąć więcej informacji o twardościomierzach do konkretnych zastosowań.

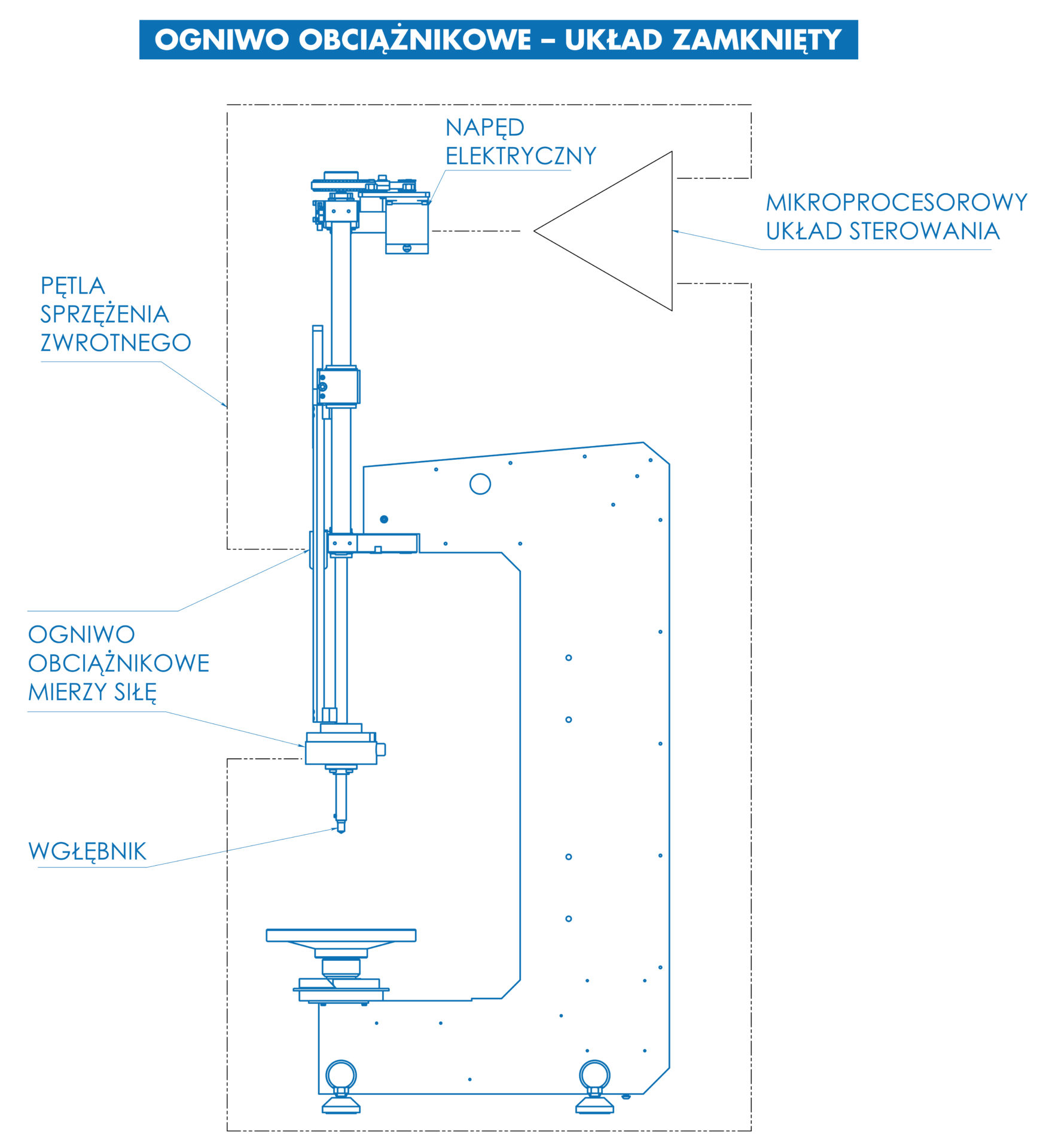

Pomiary siły w konstrukcjach mechanicznych stały się istotne na wczesnym etapie industrializacji. Około roku 1940 wynaleziono ogniwo obciążnikowe będące czujnikiem tensometrycznym. Ogniwo obciążnikowe jest przetwornikiem (czujnikiem), który mierzy siłę i przekształca ją na sygnał elektryczny. Większość czujników obciążnikowych do zamiany odkształcenia materiału/siły na sygnał elektryczny wykorzystuje tensometr.

W latach 50-tych XX w. ogniwa obciążnikowe stosowano w przyrządach do prób rozciągania i ściskania. Najkorzystniejszą sytuacją jest zamontowanie ogniwa obciążnikowego tuż przed punktu styku z detalem lub jak najbliżej takiego punktu. Układ elektroniczny za pomocą sprzężenia zwrotnego steruje mechanizmem przykładania siły (silnik) tak, aby przykładać tylko konieczną siłę. Układy zamknięte działają na tak dobrym poziomie, że obecnie wszystkie elektroniczne przyrządy do rozciągania/ściskania wykorzystują wyłącznie sterowanie zamknięte. Układ zamknięty może stale prowadzić pomiar przyłożonej siły, a oprócz tego komponenty stosowane w tym układzie z natury rzeczy pozwalają na prostszą konstrukcję niż układ z obciążeniem bezpośrednim. Jak wspomniano w zakładce poświęconej układom Z OBCIĄŻENIEM BEZPOŚREDNIM naszej strony internetowej, układy te do skutecznego działania wymagają dźwigni, osi i innych elementów powodujących tarcie.

Wgłębnik jako jedyna część układu sił w twardościomierzu stykająca się z badaną próbką, jest najważniejszym elementem do prawidłowego pomiaru twardości. W celu wyeliminowania efektu mechanicznej niedoskonałości, przemieszczeń mechanicznych lub innych zaburzeń, które mogłyby wpłynąć na siłę pomiarową, głowicę pomiarową należy zainstalować jak najbliżej wgłębnika.

Tylko w ten sposób prawdziwe zalety układów z ogniwami obciążeniowymi w pętli zamkniętej zyskują swoją maksymalną dokładność przykładanych sił. Po umieszczeniu w innych pozycjach w siłowniku mechanicznym twardościomierzy ogniwa obciążnikowe raptownie tracą większość swych zalet w stosunku do tradycyjnych układów z obciążeniem bezpośrednim.

Zaprojektowane przez inżynierów INNOVATEST niepowtarzalne niekomercyjne ogniwa obciążnikowe i układy przykładania siły są sercem każdego naszego twardościomierza. Prawie wszystkie aparaty INNOVATEST mierzą siłę w miejscu mocowania wgłębnika, co gwarantuje maksymalne zalety technologii pętli zamkniętej.

Zalety układu zamkniętego:

Wysokie, dokładne wartości sił pomiarowych

Sprzężenie zwrotne siły zapewnia przyłożenie prawidłowej siły

Szeroki zakres sił w próbie nie podlega ograniczeniom mechanicznym

Szybsze procedury pomiarowe

Mniej części mechanicznych w porównaniu do układów z obciążeniem bezpośrednim

Prosta procedura kalibracji elektronicznej

Wady układu zamkniętego:

Droższy niż układ z obciążeniem bezpośrednim

Wymóg zasilania elektrycznego

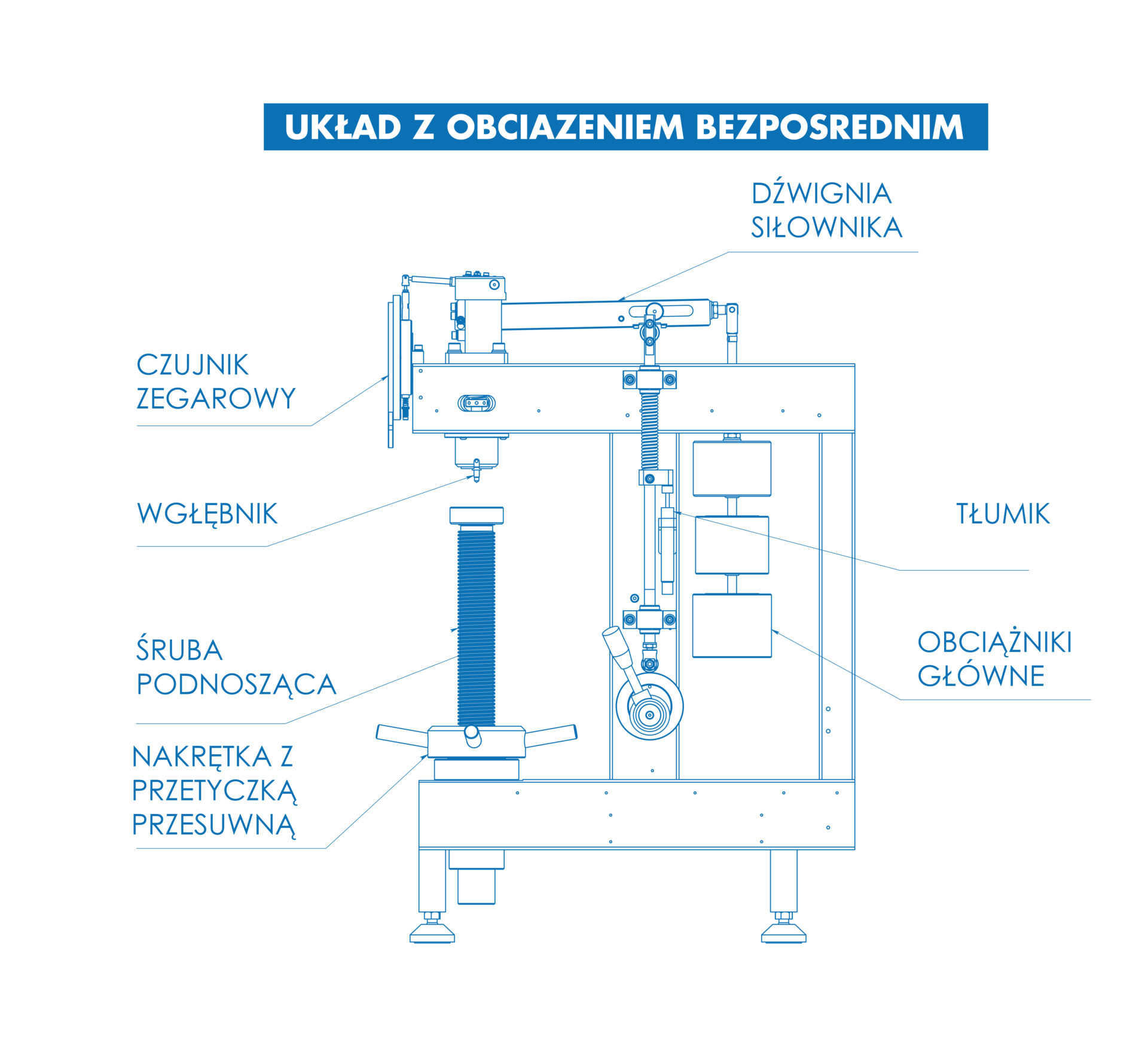

Od początku XX w., kiedy to w celu zapewnienia jakości (określonej twardości stali) zaczęto stosować pomiary twardości, w celu przyłożenia wymaganych sił pomiarowych w przyrządach wykorzystywano obciążenia bezpośrednie.

Przyczyna tego była dość prosta, ponieważ obciążniki są stosunkowo niedrogie i łatwe do wyprodukowania w stopniu zapewniającym dokładność wymaganą przez powszechnie stosowane metody badań.

Problem z obciążeniem bezpośrednim polega jednak na tym, że siła musi być przyłożona do badanej próbki za pośrednictwem konstrukcji dźwigniowej, z dużą liczbą części ruchomych i mały wgłębnik. Przeniesienie siły obciążnika na końcówkę małego diamentowego lub kulkowego wgłębnika, np. 150 kgf głównego nacisku użytego w teście Rockwell HRC, jest trudne do osiągnięcia. Duże rozmiary i masa 150 kg nie pomieściłyby się w przyrządzie, który musi być poręczny, więc projektanci zostali zmuszeni do użycia mniejszych ciężarków z dźwigniami celem uzyskania wystarczająco wysokiej siły.

Zadanie staje się nawet bardziej wymagające, gdy siła w przypadku pomiarów Brinella powinna wynosić 3000 kgf, lecz układy z obciążeniem bezpośrednim są też wyzwaniem dla konstruktorów twardościomierzy o małych siłach pomiarowych, np. 1 gf.

Dźwignie wymagają osi obrotu, prowadnic, łożysk i innych elementów generujących tarcie, a które destabilizują działającą siłę.

Chociaż opanowanie tych źródeł błędów jest możliwe, to ostatecznie każdy punkt tarcia w układzie będzie miał negatywny wpływ, zwiększający się stopniowo przez cały okres eksploatacji przyrządu. Nie jest również łatwo w tym układzie sterować przyłożeniem obciążnika. Ponieważ obciążnik w celu przyłożenia siły pomiarowej musi być przeniesiony, szybkie zatrzymanie go bez przeciążenia i drgań jest skomplikowanym zadaniem. W wielu starszych przyrządach do kontrolowania przyłożenia użyto tłumików (wypełnionych olejem amortyzatorów), jednak tłumiki te same w sobie generują problemy (wyciek oleju, zużycie uszczelek, wpływy temperatury). W późniejszych konstrukcjach tłumiki zastąpiono silnikami.

Chociaż eliminuje to niektóre problemy związane z tłumikami, potrzeby szybkiego tempa pomiarów sprawia, że prędkość silnika jest decydująca, a w rezultacie częstym problemem jest przeregulowanie siły i drgania. Dodatkowo przy niskim tempie pracy zmotoryzowanych testerów z obciążeniem bezpośrednim, w zasadzie nie nadają się one do warunków produkcyjnych. W założeniu, siły pochodzące z obciążenia bezpośredniego pozostają niezmienne w miarę wykonywania danego pomiaru. Pozostaje to jednak tylko założeniem, a rzeczywistość obfituje w problemy.

Z racji braku kontroli nad ostatecznie przyłożoną siłą, możemy mówić o otwartym układzie przyłożenia siły (pętli otwartej).

Zalety układu z obciążeniem bezpośrednim (otwartego):

Łatwy w produkcji

Niskie koszty produkcji

układy analogowe nie wymagają podłączenia elektrycznego

Wady układu z obciążeniem bezpośrednim (otwartego):

Brak informacji zwrotnej o rzeczywiście przyłożonej sile pomiaru

Wrażliwy na temperaturę i warunki otoczenia

Niska skuteczność pod względem powtarzalności i odtwarzalności przyrządu

Złożony i wrażliwy technicznie system przykładania sił mechanicznych

Zużycie elementów mechanicznych w dłuższej perspektywie czasowej

Względnie wysoki koszt utrzymania

Według Automated Imaging Association (AIA), wizja maszynowa obejmuje wszystkie zastosowania przemysłowe i nieprzemysłowe, w których sprzęt wraz z oprogramowaniem zapewniają urządzeniom dane operacyjne do realizacji ich funkcji w oparciu o przechwytywanie i przetwarzanie obrazów.

Wizja maszynowa w niezawodny i spójny sposób umożliwia realizację złożonych zadań pomiarów twardości

Chociaż przemysłowe komputerowe systemy wizyjne wykorzystują wiele tych samych algorytmów i metod co akademickie/edukacyjne i rządowe/wojskowe zastosowania komputerowego systemu wizyjnego, to ograniczenia są różne. Wizja maszynowa INNOVATEST jest zintegrowaną częścią naszej automatyzacji pomiarów twardości i łączy w sobie systemy optyczne z wyrafinowanymi algorytmami do pomiaru wgłębień, przeglądania etapów pracy i rozpoznawania detali.

Stosujemy kamery o wysokiej częstotliwości klatek i wszelkich typach rozdzielczości do 18 Megapikseli, z układami automatycznego powiększania wgłębienia i przestrzeni roboczej. Technologia Ultra Bright lampy pierścieniowej, panele LED i złożone metody filtrowania optycznego celem udoskonalenia i zapewnienia jak najlepszych pomiarów twardości.

Dla mniej wymagających zastosowań

Podczas gdy większość twardościomierzy INNOVATEST wykorzystuje zaawansowane systemy kamer przemysłowych o ultrawysokiej rozdzielczości, z lampami pierścieniowym LED lub panelowymi LED, nasze prostsze modele, takie jak FALCON 400 i 450, wykorzystują sprawdzoną koncepcję mikroskopu metalograficznego z oświetleniem LED firmy Köhler.

Oświetlenie Köhler jest metodą oświetlenia próbek stosowaną w mikroskopii optycznej w systemie przechodzącym (trans-) i odbitym (epi-).

Oświetlenie Köhler działa w celu równomiernego oświetlenia próbki i zapewnia, że obraz źródła oświetlenia (np. niegdyś lampa halogenowa, a obecnie lampa LED filament) nie jest widoczny na otrzymanym obrazie. Oświetlenie Köhlera jest dominującą techniką oświetlania próbek w nowoczesnej naukowej mikroskopii świetlnej.

Wymaga ono dodatkowych elementów optycznych, które są droższe i mogą nie występować w bardziej podstawowych mikroskopach świetlnych.

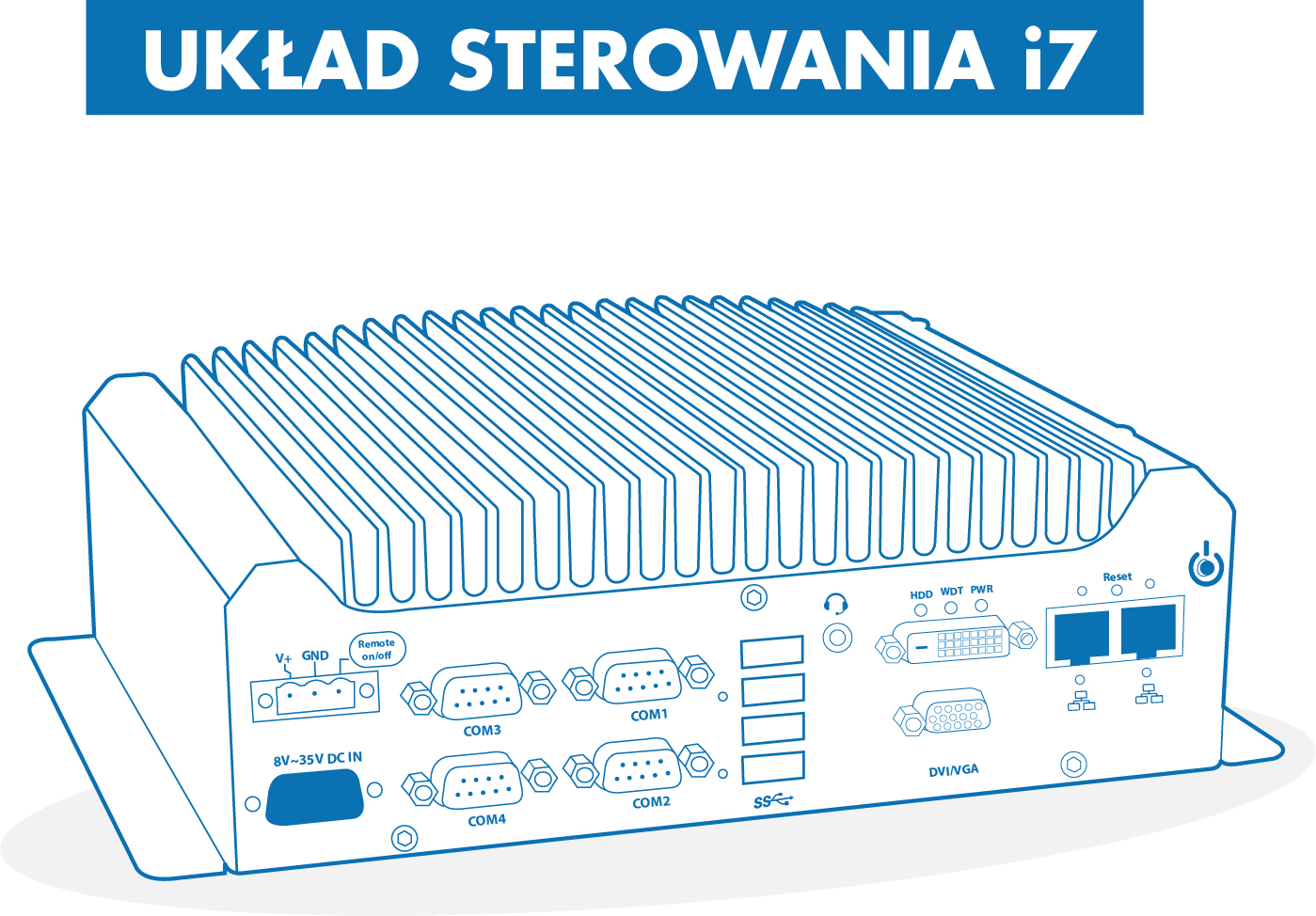

Twardościomierze INNOVATEST mogą być dostarczane z zewnętrznymi komputerami stacjonarnymi lub stacjami roboczymi. Pozostawiamy to do decyzji Klienta pod warunkiem, że dostarczony komputer spełnia minimalne wymagania dla prawidłowej eksploatacji naszych przyrządów.

INNOVATEST zdecydowanie zaleca korzystanie z naszego standardowego wbudowanego kontrolera przemysłowego Windows – poniżej podajemy powody:

Korzyści z wbudowanego komputera przemysłowego

Wbudowany komputer przemysłowy odgrywa kluczową rolę w przemyśle farmaceutycznym, medycznym, spożywczym, usługowym i wojskowym, by wymienić tylko kilka z branż. Poniżej przedstawiamy niektóre z najważniejszych zalet, jakie posiadają wbudowane komputery przemysłowe w porównaniu z ich ogólnymi odpowiednikami na rynku komputerów stacjonarnych i stacji roboczych.

Wydajność: wbudowany komputer przemysłowy posiada na ogół jedną funkcję. Przykładowo, wbudowany komputer przemysłowy dla matrycy sygnalizacji świetlnej posiada sprzęt i oprogramowanie dedykowane wyłącznie do prawidłowego funkcjonowania tej konkretnej funkcji, stąd też optymalizacja tego, co produkt może zrobić. Trzeba zadać sobie pytanie, czy chciałoby się obsługiwać wyrzutnię rakiet z komputera PC, z zainstalowanym oprogramowaniem Word, Excel lub grami? Nie? W Innovatest jesteśmy zdania, że przyrządy bądź inne urządzenia wysokiej jakości powinny być obsługiwane ze sterownika, który ma jedno zadanie, doskonałą wydajność roboczą i wysoką niezawodność.

Niezawodność produktu: biorąc pod uwagę fakt, że wbudowany komputer przemysłowy jest potencjalnie narażony na trudne warunki i najpewniej oczekuje się, żeby spełniał swoje zadanie niezawodnie, producenci często dodają pewne funkcje, takie jak dysk SSD, umożliwiający szybkie i niezawodne przechowywanie danych, licznik czuwający i projektują go do działania bez wentylatora, aby wyeliminować ryzyko awarii z winy ruchomych części lub przegrzania. Wszelkie problemy z wysoką temperaturą eliminuje zastosowany we wszystkich przyrządach Innovatet mechaniczny radiator.

Wytrzymałość: wiele wbudowanych komputerów przemysłowych jest używanych bezpośrednio w fabrykach i innych trudnych warunkach środowiskowych, które mogą nie tylko narażać je na trudniejsze warunki, ale także wiązać się z sytuacjami, w których elektronika ta może napotkać na trudne warunki obsługi. Wbudowane komputery przemysłowe, w zależności od ich zastosowania, są skonstruowane tak, aby wytrzymywać ciężkie warunki środowiskowe. Mogą być wykonane tak, by zapewniać amortyzowanie wstrząsów lub upadków stacjonarnych, zachowanie funkcjonalności nawet podczas transportu samochodowego w drodze do swojego miejsca przeznaczenia, zabezpieczone przed wilgocią i zabrudzeniami, np. powłoką konforemną płyty głównej.

Dłuższy cykl życia produktu: w przypadku większości wbudowanych komputerów przemysłowych, zwykły okres eksploatacyjny modelu szacuje się na około siedem do dziesięciu lat. Producenci projektują swoje płyty z chipsetami o długiej żywotności, zapewniając tym samym trwałość urządzenia. Jest to 3 razy lepsze rozwiązanie niż oczekiwana trwałość użytkowa komputera klasy PC.

Funkcje dostosowalne: w porównaniu z komputerami ogólnego przeznaczenia, które mają szereg podstawowych funkcji i cech, które zaspokajają większość potrzeb biurowych, ale nie mają zastosowania w urządzeniach przemysłowych, wbudowany komputer przemysłowy ma tylko 2 główne funkcje. Są to obsługa, sterowanie i gromadzenie danych urządzeń przemysłowych za pomocą specjalistycznego oprogramowania celem obsługi tych urządzeń. Biorąc pod uwagę oba cele, ze sprzętem można zrobić prawie wszystko, po czym producent OEM, taki jak Innovatest, może dalej dostosowywać urządzenie do potrzeb swojej branży lub zastosowania, instalując własne oprogramowanie, jak np. IMPRESSIONS™.

Sprzęt do badań twardości INNOVATEST posiada wbudowane komputery przemysłowe jako integralne standardowe kontrolery we wszystkich naszych twardościomierzach pracujących w technologii IMPRESSIONS™.

Czy oprogramowanie INNOVATEST IMPRESSIONS™ może więc działać na standardowym komputerze PC Hewlett Packard, Dell lub innym komputerze klasy A? Tak, może, ale my tego z przyczyn podanych powyżej nie polecamy.