1900年代初めから、金属の硬度試験が品質(鋼の一定の硬さ)を保証する手段として使用されてきました。硬度試験機は必要な試験力を適用するために死荷重(錘)を使用してきました。 錘は比較的安価であり、一般的に使用される試験方法で要求される精度まで製造するのが容易である事が理由です。

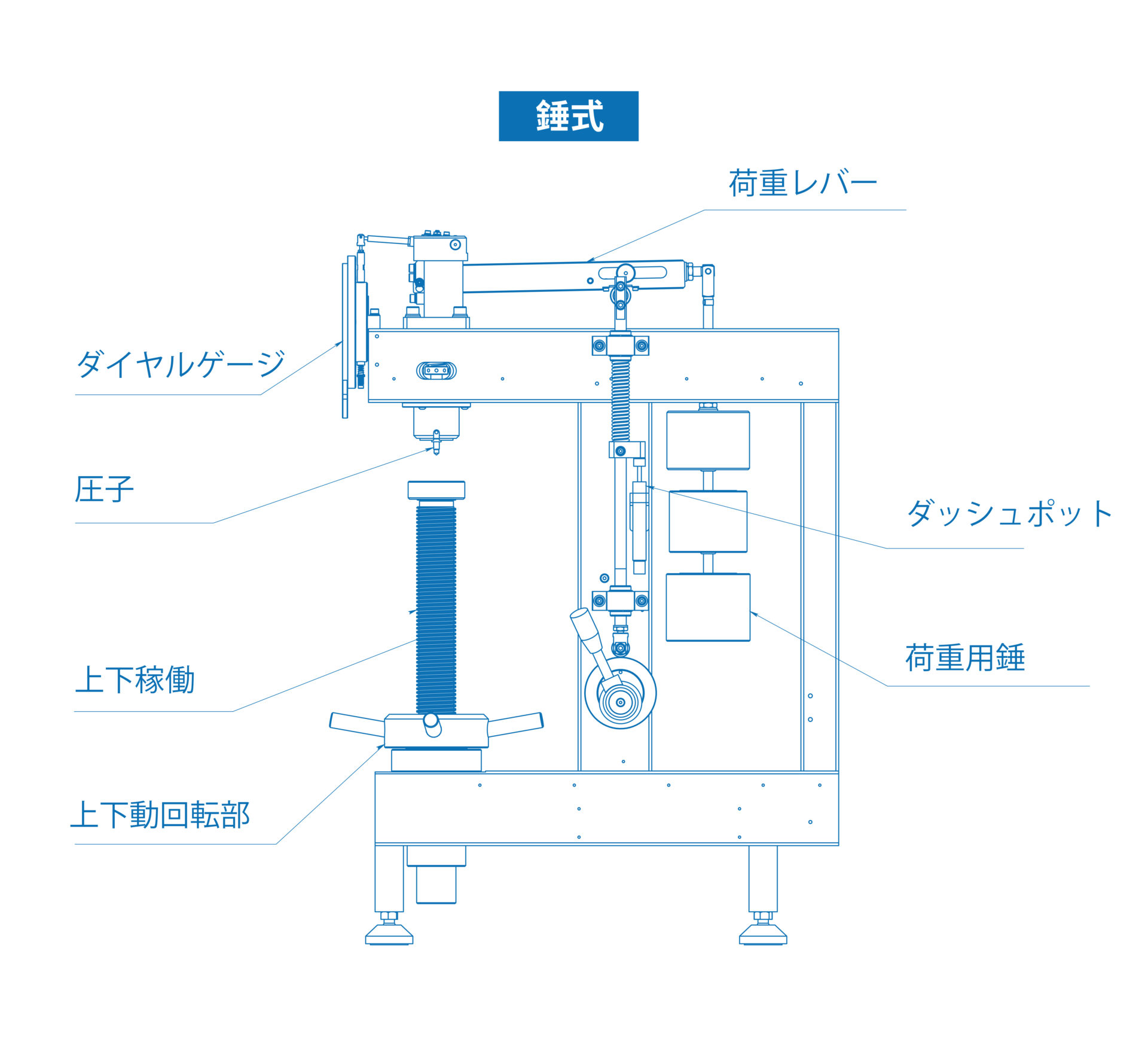

しかし、錘の問題は多数の可動部を有するレバー構造を介して、最終的には小さな圧子まで試験片に力を加えなければならないことである。小さなダイヤモンドまたはボール圧子、例えば、ロックウェルHRC試験に使用される150 kgf主荷重の先端への錘による自重力の伝達は、達成することが困難である。錘150 kgの大きなサイズと質量は、コンパクトな試験機にならない。設計者は、必要なレベルまで力を強めるために、レバーを備えたより小さなウェイトを使用する必要があった。

ブリネルの測定において荷重力が3000 kgfまで増加すると問題はさらに大きくなります。さらに1 gfまで減少する低荷重力の硬さ試験機においても、設計者にとって錘式は難しい課題です。

レバーには、ピボット、ガイド、ベアリングなどの摩擦を発生させる部品が必要で、力がかかると不安定になります。

これらの誤差の原因を制御することは可能であるが、システム内のいかなる摩擦点も、最終的には装置の寿命の間にゆっくりと劣化が増加します。また、錘式における自重印加の制御も容易ではありません。試験力を加えるためには自重を移動させなければならないため、過負荷や振動なしに試験を迅速に停止させることは難しい問題です。古い試験機の多くはアプリケーションをコントロールするためにダッシュポット(油入ダンパー)を使います。しかし、これらのダッシュポット自体が問題の原因となっています(オイル漏れ、シールの摩耗、温度影響)。近年ではモーターに置き換えられたダッシュポットも設計されています。

これによりダッシュポットの問題の一部は解消されますが、迅速にテストを実行する必要があるためにモータ速度が重要になり、その結果、フォースオーバーシュートおよび振動が頻繁に発生する問題となります。モーター駆動式の錘式試験機も動作が遅く、生産には適していません。各テストを実行しても、錘の自重による力は一定であると想定されます。しかし、それは仮定に過ぎず、現実には多くの問題が起こっています。

最終的に加えられる力を制御することができないので、オープンループな荷重力の制御システムと言うことができます。

錘式試験機(オープンループ)の優位な所:

製造が容易

製造コストが低い

アナログシステムは電気的接続を必要としない

錘式試験機(オープンループ)の欠点:

実際に供給された試験力に対するフィードバックがない

温度と環境に敏感

ゲージの再現性と再現性に関するパフォーマンスが低い

複雑で敏感な機械的荷重力適用システム

長期的に見た機械の摩耗

相対的に高いメンテナンスコスト