Dall'inizio del 1900, quando l'utilizzo della prova di durezza dei metalli è diventato uno standard di misura per garantire la qualità (soprattutto per l’acciaio), i durometri implementavano il sistema a pesi permanenti per applicare le forze di prova richieste. La ragione principale era abbastanza semplice, i pesi permanenti sono relativamente economici e facili da produrre, oltre che sufficientemente accurati per i metodi di prova usati all’epoca.

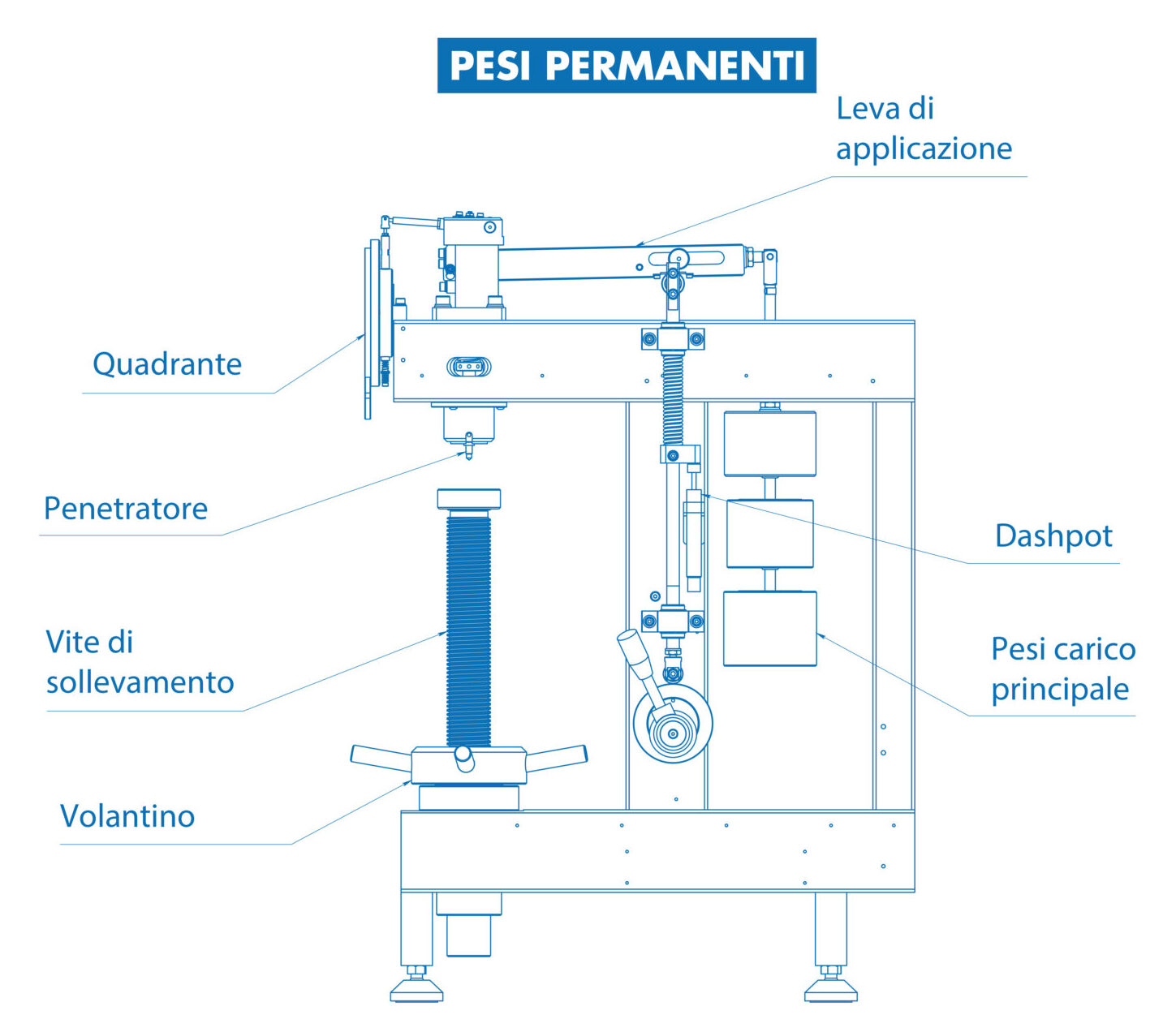

Il problema dei pesi permanenti, tuttavia, è che la forza deve essere applicata al pezzo di prova attraverso una struttura a leva, con un gran numero di parti mobili, fino a raggiungere un piccolo penetratore. Il trasferimento del carico, ad esempio 150 kgf utilizzato per la scala Rockwell HRC, alla punta di un piccolo diamante o penetratore a sfera, è difficile da realizzare. L’ingombro e la massa di un peso di 150 kg non sono adatte ad uno strumento pratico, richiedendo ai progettisti di utilizzare pesi più piccoli con sistemi a leva per intensificare la forza ai livelli desiderati.

Il problema aumenta quando la forza deve raggiungere 3.000 kgf per le misurazioni Brinell, ma per i progettisti è una sfida molto impegnativa anche la realizzazione di sistemi a pesi permanenti con forze molto ridotte, come ad esempio 1 gf per i microdurometri.

Le leve richiedono perni, guide, cuscinetti e altre componenti che producono attrito e causano instabilità dell’applicazione della forza. Sebbene sia possibile controllare queste fonti di errore, qualsiasi punto di attrito nel sistema finirà per avere un effetto negativo in lento ma costante aumento nell’arco della vita del durometro. Inoltre, non è semplice controllare l’applicazione della forza in un sistema a pesi permanenti. Poiché i pesi devono essere spostati per applicare il carico, bloccarli rapidamente senza sovraccarichi o oscillazioni è molto complesso. Molti durometri di vecchia concezione utilizzavano i dashpot (dissipatori viscosi ad olio) per controllare l’applicazione; tuttavia, questi dispositivi erano loro stessi fonte di problemi (fuoriuscita di olio, usura delle guarnizioni, effetti della temperatura). Nei progetti successivi, i dashpot sono stati sostituiti da motori. Anche se questi ultimi eliminavano alcuni problemi dei dashpot, la necessità di eseguire rapidamente le misurazioni rendeva critica la velocità del motore e, di conseguenza, l’oscillazione ed il superamento della forza erano problemi frequenti. I durometri a pesi permanenti motorizzati sono macchine molto lente, non propriamente adatte alla produzione. Si presume che le forze originate dai pesi permanenti rimangano costanti durante l’esecuzione di ciascuna prova. Ma questa rimane un’ipotesi teorica, che si scontra con i molteplici problemi evidenziati dalla realtà.

Poiché non vi è alcun controllo sulla forza applicata, contrariamente alle celle di carico, si potrebbe parlare di un sistema a circuito aperto;

Vantaggi sistema a pesi permanenti (circuito aperto):

Facile da realizzare

Bassi costi di produzione

I sistemi analogici non richiedono energia elettrica

Svantaggi sistema a pesi permanenti (circuito aperto):

Nessun controllo sull’effettiva forza di prova applicata

Sensibile alla temperatura e all’ambiente

Prestazioni ridotte sulla ripetibilità e riproducibilità delle misure

Sistema di applicazione della forza complesso e vincolato alla manutenzione

Usura meccanica a lungo termine

Costo di manutenzione relativamente elevato