INNOVATEST progetta e realizza principalmente macchine per prove di durezza con cella di carico a circuito chiuso. Per comprendere i grandi vantaggi dei sistemi a circuito chiuso rispetto ai sistemi a pesi permanenti, in particolare nei durometri, è necessario comprendere la differenza tra i due sistemi. Un altro componente chiave nella tecnologia della durometria è il sistema ottico di visione.

L'ottica è spesso una delle principali limitazioni nell’ambito delle prove di durezza. Gli ingegneri INNOVATEST hanno sviluppato sistemi di visione all’avanguardia per strumenti Vickers, Brinell o Universali; in alternativa, per i mercati meno esigenti, offriamo microscopi analogici ed elettronici altamente avanzati per superare comunque brillantemente queste limitazioni.

Situato nel sud dei Paesi Bassi, vicino alle università tecniche di Aachen, Eindhoven e all’università di scienze applicate Zuyd University. È qui che trovano le loro radici nuovi progetti, nuove tecnologie e firmware all'avanguardia, oltre che sistemi di misura a video per le macchine per prove di durezza.

Nella maggior parte degli strumenti per prove di durezza si mescolano tra loro 3 o 4 discipline. Un team di specialisti nei campi di meccanica, elettronica, ottica e software lavora continuamente per sviluppare nuovi prodotti che semplifichino le procedure di prova di durezza o in grado di adattarsi ulteriormente alle esigenze degli utenti.

Il team di ricerca e sviluppo INNOVATECH sviluppa e progetta le proprie applicazioni hardware e firmware. Tutta la tecnologia utilizzata nelle serie NEXUS e NEMESIS è il risultato dei maestri all’interno delle nostre strutture di ricerca e sviluppo, mentre tutte le schede elettroniche e i componenti high tech sono prodotti nei Paesi Bassi o in tutto il mondo, da subappaltatori di prim’ordine.

INNOVATECH sviluppa una tecnologia innovativa per i sistemi di prova di durezza. Il team di ricerca e sviluppo si concentra anche su soluzioni personalizzate, consentendo all’utente di richiedere un prodotto che si adatti perfettamente a un particolare scopo. Contatta il nostro team di vendita per ulteriori informazioni relative ai durometri “personalizzati”.

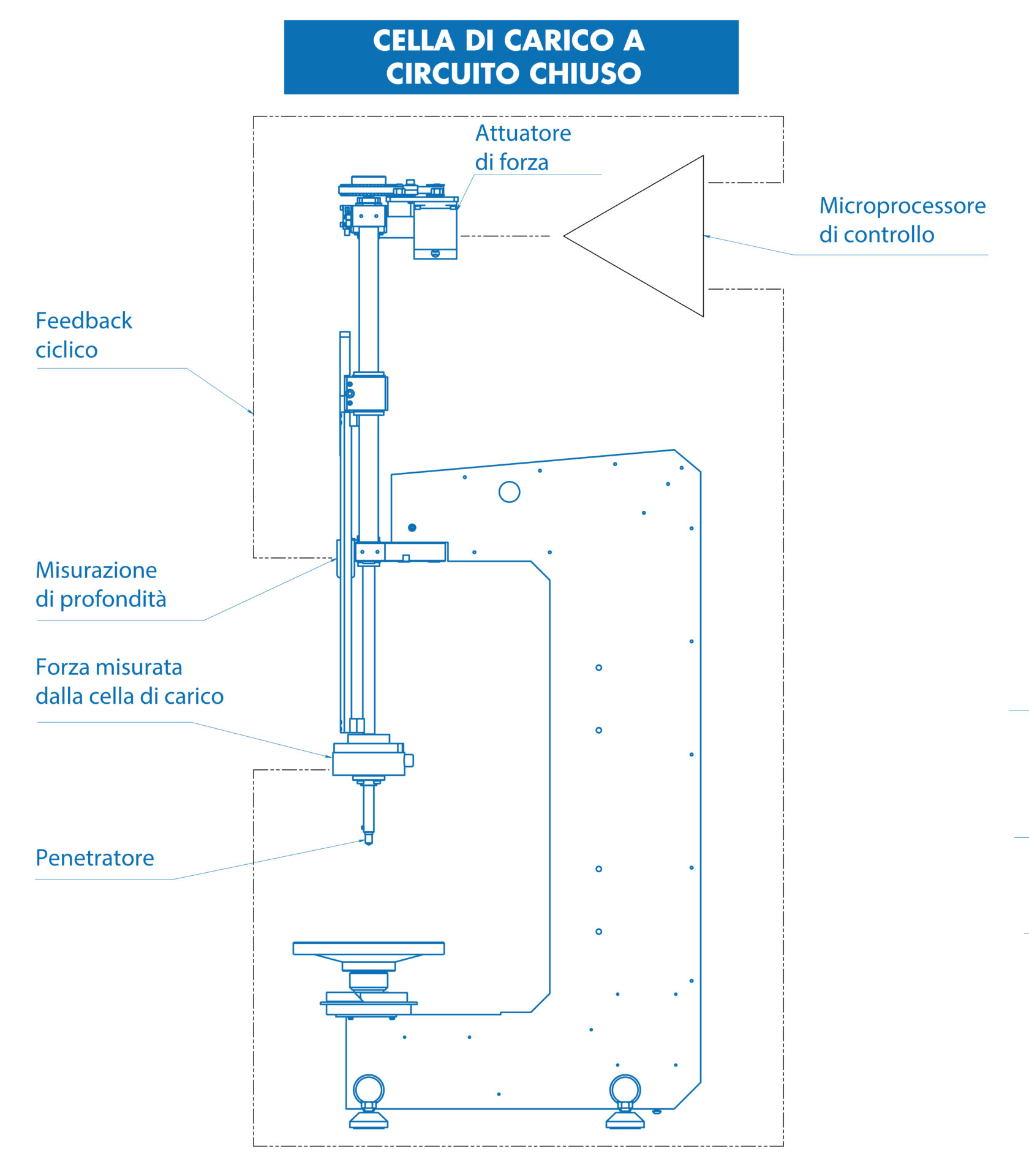

La misurazione della forza nelle costruzioni meccaniche divenne importante nei primi giorni dell'industrializzazione. Intorno al 1940 fu inventata una cella di carico estensimetrica. Una cella di carico è un trasduttore (sensore) che emette una forza e la misura convertendola in segnale elettrico. La maggior parte delle celle di carico utilizza un estensimetro per trasformare la deformazione / forza del materiale in un segnale elettrico.

Durante gli anni ’50, le celle di carico furono implementate nelle macchine per prove di trazione e compressione. La cella di carico è idealmente montata il più vicino possibile al punto di contatto con il pezzo in lavorazione. Il sistema elettronico è progettato per analizzare il feedback e regolare di conseguenza il meccanismo di applicazione della forza (motore) per garantirne una migliore accuratezza. I sistemi a circuito chiuso sono così accurati che ad oggi tutti gli strumenti elettronici di trazione / compressione vengono equipaggiati esclusivamente con questa tecnologia. Un sistema a circuito chiuso può misurare costantemente la forza di prova applicata; anche i componenti utilizzati in un sistema a circuito chiuso si prestano intrinsecamente ad un design molto più semplice rispetto di un sistema a pesi permanenti. Come menzionato nella sezione dedicata ai sistemi a PESI PERMANENTI di questo sito web, questi sistemi, per funzionare correttamente, richiedono leve, perni e altre componenti meccaniche che generano attrito.

In un durometro, il penetratore, l’unica parte del sistema di forza a contatto con il campione, è l’elemento più importante per una corretta misurazione della durezza. Per eliminare l’effetto di imperfezioni meccaniche, movimenti meccanici o altri disturbi che potrebbero influenzare la forza di prova, la cella di carico deve essere installata il più vicino possibile al penetratore.

Solo in questo modo i sistemi a celle di carico a circuito chiuso manifestano tutti i loro vantaggi, garantendo massima precisione della forza applicata. Le celle di carico, se situate in altre posizioni all’interno dell’attuatore di forza meccanica, perdono rapidamente la maggior parte dei loro benefici rispetto ai tradizionali sistemi a pesi permanenti.

Gli ingegneri INNOVATEST hanno progettato celle di carico non commerciali uniche e sistemi di applicazione della forza che sono il cuore di ogni macchina. Quasi tutti i durometri INNOVATEST misurano la forza nella posizione di montaggio del penetratore per garantire i massimi vantaggi della tecnologia a circuito chiuso.

Vantaggi sistema a circuito chiuso:

Applicazione forza di prova ad alta precisione

Continuo feedback della forza che assicura massima accuratezza e costanza

Ampia gamma di forze di prova non dipendenti da limiti meccanici

Procedure di prova più veloci

Riduzione delle parti meccaniche rispetto a sistemi a pesi permanenti

Procedura di calibrazione elettronica più semplice

Svantaggi sistema a circuito chiuso:

Economicamente più oneroso di un sistema a pesi permanenti

Richiede energia elettrica

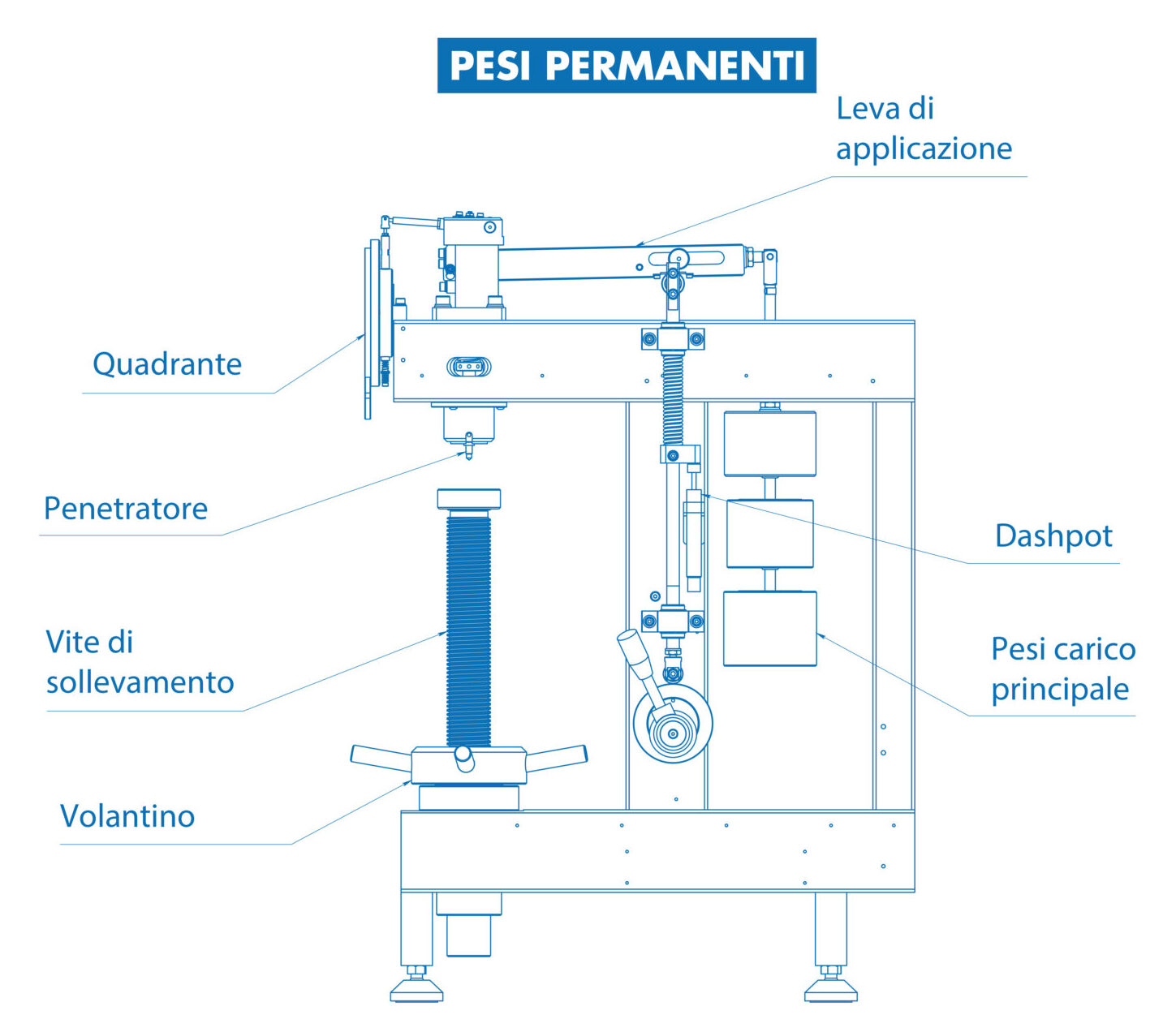

Dall'inizio del 1900, quando l'utilizzo della prova di durezza dei metalli è diventato uno standard di misura per garantire la qualità (soprattutto per l’acciaio), i durometri implementavano il sistema a pesi permanenti per applicare le forze di prova richieste. La ragione principale era abbastanza semplice, i pesi permanenti sono relativamente economici e facili da produrre, oltre che sufficientemente accurati per i metodi di prova usati all’epoca.

Il problema dei pesi permanenti, tuttavia, è che la forza deve essere applicata al pezzo di prova attraverso una struttura a leva, con un gran numero di parti mobili, fino a raggiungere un piccolo penetratore. Il trasferimento del carico, ad esempio 150 kgf utilizzato per la scala Rockwell HRC, alla punta di un piccolo diamante o penetratore a sfera, è difficile da realizzare. L’ingombro e la massa di un peso di 150 kg non sono adatte ad uno strumento pratico, richiedendo ai progettisti di utilizzare pesi più piccoli con sistemi a leva per intensificare la forza ai livelli desiderati.

Il problema aumenta quando la forza deve raggiungere 3.000 kgf per le misurazioni Brinell, ma per i progettisti è una sfida molto impegnativa anche la realizzazione di sistemi a pesi permanenti con forze molto ridotte, come ad esempio 1 gf per i microdurometri.

Le leve richiedono perni, guide, cuscinetti e altre componenti che producono attrito e causano instabilità dell’applicazione della forza. Sebbene sia possibile controllare queste fonti di errore, qualsiasi punto di attrito nel sistema finirà per avere un effetto negativo in lento ma costante aumento nell’arco della vita del durometro. Inoltre, non è semplice controllare l’applicazione della forza in un sistema a pesi permanenti. Poiché i pesi devono essere spostati per applicare il carico, bloccarli rapidamente senza sovraccarichi o oscillazioni è molto complesso. Molti durometri di vecchia concezione utilizzavano i dashpot (dissipatori viscosi ad olio) per controllare l’applicazione; tuttavia, questi dispositivi erano loro stessi fonte di problemi (fuoriuscita di olio, usura delle guarnizioni, effetti della temperatura). Nei progetti successivi, i dashpot sono stati sostituiti da motori. Anche se questi ultimi eliminavano alcuni problemi dei dashpot, la necessità di eseguire rapidamente le misurazioni rendeva critica la velocità del motore e, di conseguenza, l’oscillazione ed il superamento della forza erano problemi frequenti. I durometri a pesi permanenti motorizzati sono macchine molto lente, non propriamente adatte alla produzione. Si presume che le forze originate dai pesi permanenti rimangano costanti durante l’esecuzione di ciascuna prova. Ma questa rimane un’ipotesi teorica, che si scontra con i molteplici problemi evidenziati dalla realtà.

Poiché non vi è alcun controllo sulla forza applicata, contrariamente alle celle di carico, si potrebbe parlare di un sistema a circuito aperto;

Vantaggi sistema a pesi permanenti (circuito aperto):

Facile da realizzare

Bassi costi di produzione

I sistemi analogici non richiedono energia elettrica

Svantaggi sistema a pesi permanenti (circuito aperto):

Nessun controllo sull’effettiva forza di prova applicata

Sensibile alla temperatura e all’ambiente

Prestazioni ridotte sulla ripetibilità e riproducibilità delle misure

Sistema di applicazione della forza complesso e vincolato alla manutenzione

Usura meccanica a lungo termine

Costo di manutenzione relativamente elevato

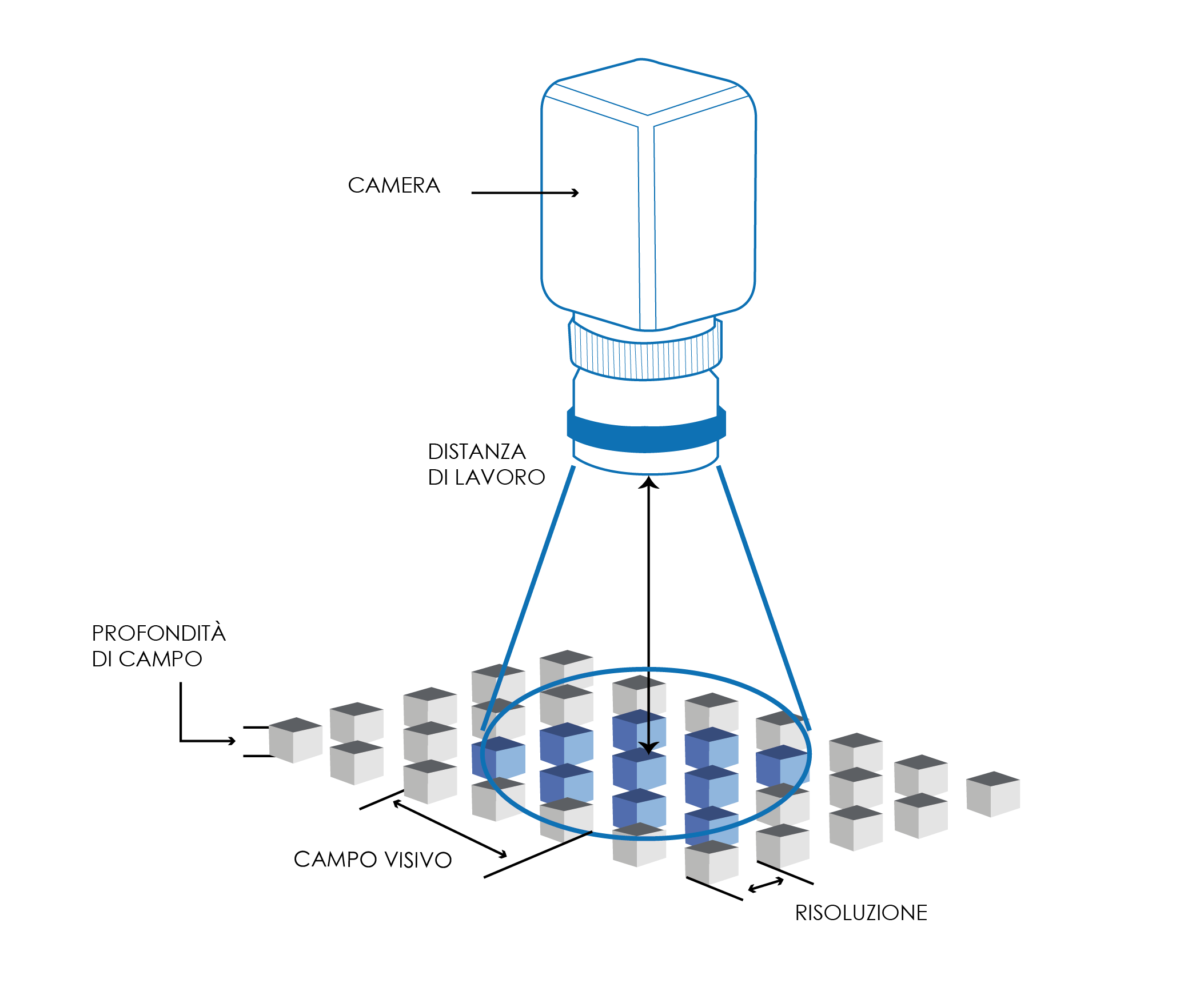

Secondo l'Automated Imaging Association (AIA), la visione artificiale comprende tutte le applicazioni industriali e non industriali in cui una combinazione hardware e software fornisce una guida operativa ai dispositivi nell'esecuzione delle loro funzioni, basate sull'acquisizione e sull'elaborazione delle immagini.

La visione artificiale aiuta a risolvere compiti complessi in modo affidabile e univoco

Sebbene la visione artificiale in ambito industriale utilizzi molti degli stessi algoritmi e approcci delle medesime applicazioni in ambito accademico / educativo e governativo / militare, i vincoli risultano essere diversi. La visione artificiale INNOVATEST è parte integrante della nostra automazione delle prove di durezza e combina sistemi ottici con algoritmi raffinati per la misurazione delle impronte, per la costruzione panoramica della tavola di lavoro e per il riconoscimento del pezzo. Utilizziamo telecamere ad alta frequenza con risoluzione fino a 18 Megapixel, anelli a tecnologia ultra luminosa, pannelli LED e sofisticati metodi di filtraggio ottico per perfezionare e fornire la migliore esperienza di misura della durezza.

Per esigenze meno rigorose

Mentre la maggior parte delle macchine per prove di durezza INNOVATEST incorporano sofisticati sistemi di telecamere industriali ad altissima risoluzione, con pannelli LED o anelli di luce, i nostri modelli più semplici come FALCON 400 e 450 utilizzano una tecnologia collaudata nei microscopi metallografici, il sistema di illuminazione Köhler a LED. L’illuminazione Köhler è un metodo di illuminazione utilizzato per la microscopia ottica a luce trasmessa e riflessa (diascopica ed episcopica). L’illuminazione Köhler agisce per generare un’illuminazione uniforme del campione ed elimina l’immagine riflessa della sorgente di luce (ad esempio il riflesso del filamento di una lampada alogena). L’illuminazione Köhler è una tecnica predominante per l’illuminazione del campione nella moderna microscopia ottica scientifica. Richiede elementi ottici aggiuntivi onerosi che potrebbero essere assenti in microscopi ottici di base.

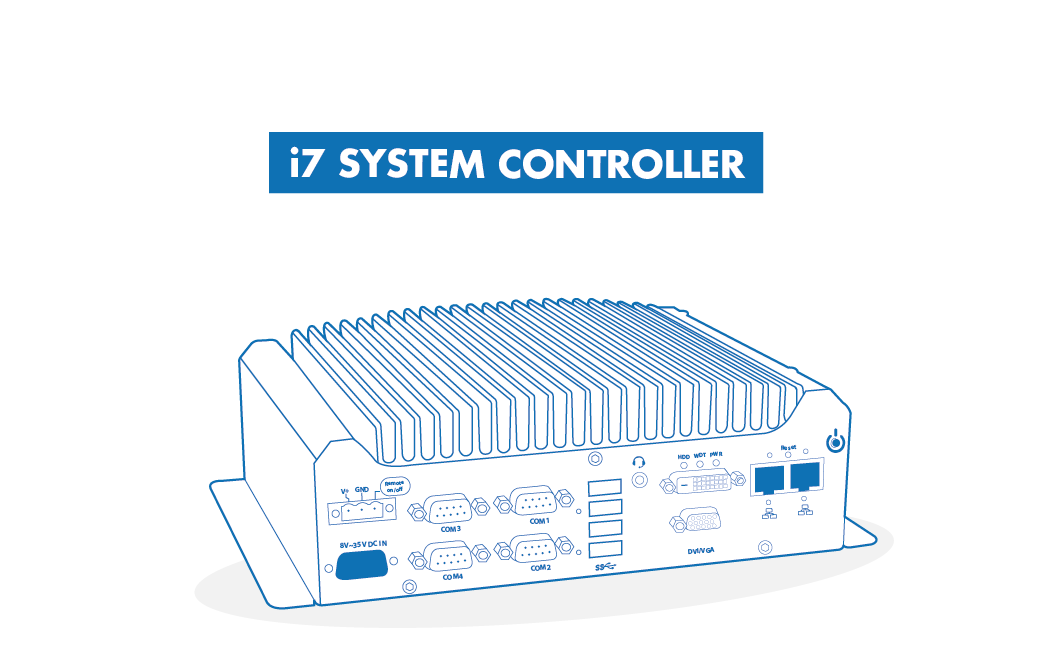

I durometri INNOVATEST possono essere forniti con computer desktop o workstation esterni. La scelta è a discrezione dell’utente, fintanto che i requisiti minimi per il corretto funzionamento delle nostre macchine siano soddisfatti.

INNOVATEST consiglia vivamente l’uso del nostro controller industriale standard integrato Windows, ecco perché:

Vantaggi di un computer industriale integrato

Il computer industriale incorporato svolge un ruolo cruciale nei settori dell’industria farmaceutica, medica, alimentare, militare e dei servizi, solo per citarne alcuni. Ecco uno sguardo più da vicino ad alcuni dei vantaggi dei computer industriali incorporati rispetto alle loro controparti desktop o workstation generiche;

Efficienza delle prestazioni – Un computer industriale integrato è progettato esclusivamente per quel determinato dispositivo. Ad esempio, un pannello segnaletico stradale con un computer interno, incorpora hardware e software dedicati esclusivamente al corretto funzionamento per quel particolare scopo, ottimizzando le prestazioni del prodotto. Poniti questa domanda: azioneresti un missile da una postazione desktop su cui sono installati Word, Excel, giochi…? No? In Innovatest siamo convinti che le macchine e / o altre apparecchiature di qualità debbano essere azionate da un controller focalizzato esclusivamente nel garantire alla macchina prestazioni eccellenti e alta affidabilità.

Affidabilità del prodotto – Dato che un computer industriale integrato è potenzialmente esposto a condizioni difficili, dovendo comunque garantire lo svolgimento dei suoi compiti senza errori, i produttori spesso aggiungono alcune funzionalità come una memoria SSD, per l’archiviazione dei dati veloce e affidabile, un timer watchdog per rilevare malfunzionamenti e progettano la struttura per funzionare senza ventole, al fine di eliminare il rischio di guasti dovuti a parti in movimento con eventuale conseguente surriscaldamento. Il dissipatore di calore meccanico applicato in tutte le macchine Innovatest elimina qualsiasi problema relativo al calore.

Durevolezza – Molti computer industriali incorporati vengono utilizzati direttamente nelle fabbriche e in altre situazioni ambientali difficili, che potrebbero non solo esporli a condizioni estreme, ma anche comportare sollecitazioni fisiche ai componenti elettronici. I computer industriali incorporati, a seconda del loro utilizzo, sono costruiti per resistere a condizioni molto dure. Possono essere realizzati per assorbire urti o cadute costanti, rimanere funzionali anche durante il trasferimento tramite veicoli e, grazie alla loro posizione, i componenti, come ad esempio la scheda madre, sono protetti dall’esposizione all’umidità e allo sporco.

Ciclo di vita più lungo – Per la maggior parte dei computer industriali integrati, la durata media di un modello è stimata in circa sette-dieci anni. I produttori progettano le loro schede con componenti di lunga durata, assicurando che l’unità sia destinata a durare nel tempo. La vita media di questi prodotti è 3 volte superiore alla durata prevista di una postazione di lavoro desktop.

Funzionalità personalizzabili – Rispetto ai computer per uso generico, che hanno una serie di funzioni e caratteristiche di base che soddisfano la maggior parte delle esigenze dell’ufficio, ma non trovano impiego nelle apparecchiature industriali, un computer industriale integrato ha solo 2 funzioni principali. Si tratta del controllo operativo e della raccolta dati attraverso il software dedicato. Tenendo questo a mente, il produttore OEM, come ad esempio Innovatest, può personalizzare ulteriormente l’unità per soddisfare le esigenze del proprio settore, installando il suo software proprietario, in questo caso IMPRESSIONS™.

L’attrezzatura per prove di durezza INNOVATEST dispone di computer industriali integrati come controller standard a bordo di tutti i nostri durometri IMPRESSIONS™.

Quindi, il software INNOVATEST IMPRESSIONS ™ può essere eseguito su una stazione di lavoro standard Hewlett Packard, Dell o altri modelli? Sì, è possibile. È semplicemente sconsigliato per i motivi sopra elencati.