Esistono quattro principali metodi di prova standard per esprimere la relazione tra durezza e dimensione dell'impronta, ovvero Brinell, Vickers, Knoop e Rockwell. Per ragioni pratiche e di calibrazione, ciascuno di questi metodi è suddiviso in una gamma di scale, definite da una combinazione di carico applicato e geometria del penetratore. Selezionare uno dei metodi di prova indicati di seguito per maggiori dettagli.

Il test di durezza Vickers è stato sviluppato nel 1924 da Smith e Sandland presso Vickers Ltd come alternativa al metodo Brinell per misurare la durezza dei materiali. Il test Vickers è tendenzialmente più semplice da utilizzare rispetto ad altri metodi, poiché i calcoli richiesti sono indipendenti dalle dimensioni del penetratore e quest’ultimo può essere utilizzato per tutti i materiali, indipendentemente dalla durezza.

Il principio di base del durometro Vickers, come per tutte le comuni misure di durezza, è osservare la capacità del materiale in questione di resistere alla deformazione plastica derivante da una sorgente standard. Il durometro Vickers può essere utilizzato per tutti i metalli e ha una delle scale più ampie tra i test di durezza. L’unità di durezza fornita dal test è nota come Vickers Pyramid Number (HV) o Diamond Pyramid Hardness (DPH).

La forma del penetratore dovrebbe essere in grado di produrre impronte geometricamente simili, indipendentemente dalle dimensioni; l’impressione dovrebbe avere punti di misurazione ben definiti ed il penetratore dovrebbe avere un’elevata resistenza all’auto-deformazione. Un diamante piramidale con base quadrata era la forma che meglio soddisfaceva queste condizioni.

Come vengono riportati I risultati dei test di durezza con durometro vickers dopo la loro esecuzione?

I numeri di durezza Vickers sono riportati come xxxHVyy, ad esempio 440HV30,

o xxxHVyy/zz se la durata della forza differisce da 10s a 15s, ad esempio 440Hv30/20, dove:

Valori durometro Vickers

440 è il numero di durezza,

HV è la scala di durezza (Vickers),

30 indica il carico utilizzato in kg,

20 indica il tempo di caricamento se differisce da 10s a 15s

Fonte: Wikipedia

Per quali scopi vengono utilizzati il durometro vickers?

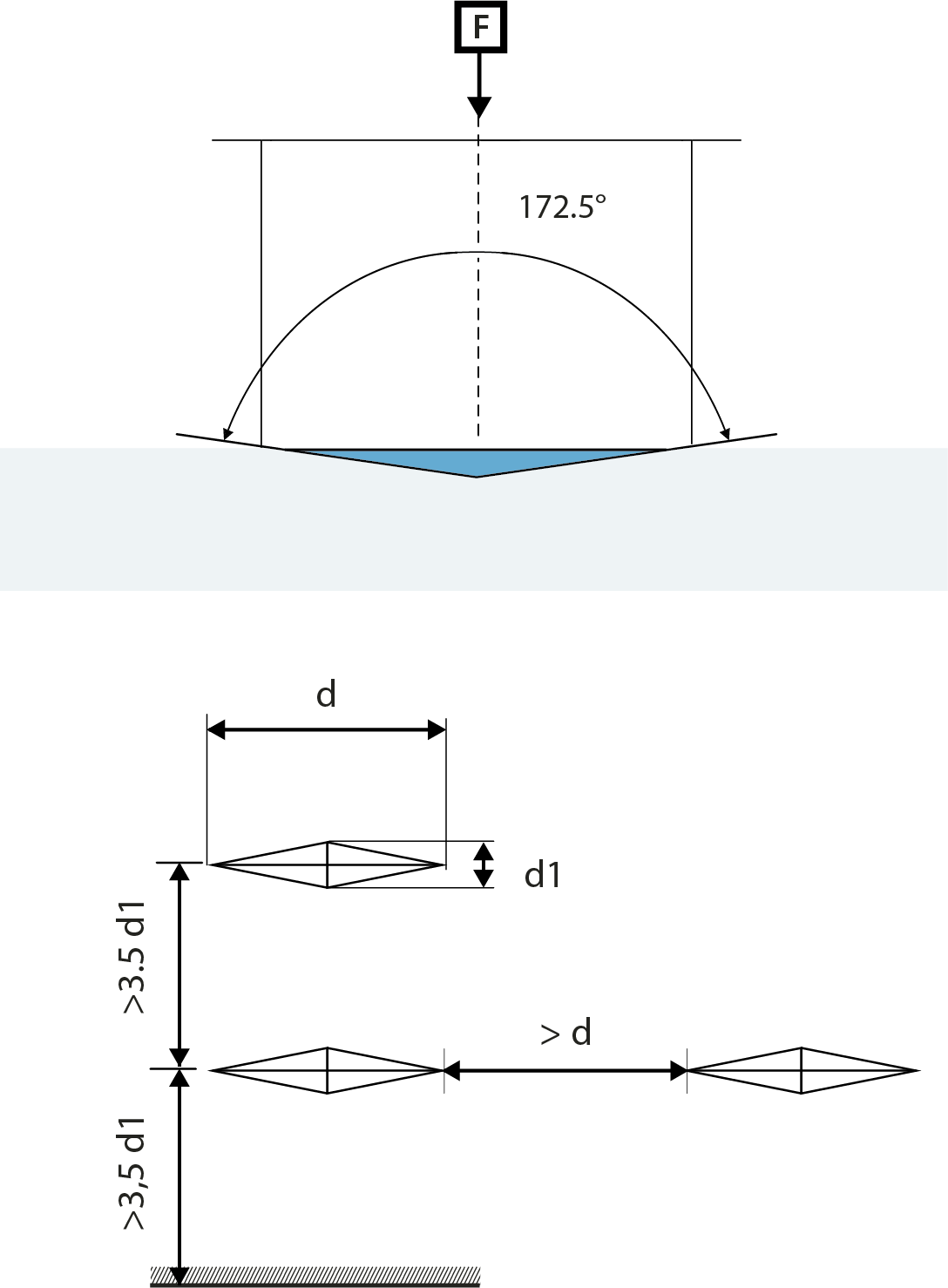

I valori delle prove Vickers sono generalmente indipendenti dalla forza di prova, anche se utilizzando carichi da 500gf a 50Kgf sullo stesso materiale in prova è possibile ottenere risultati simili, indipendentemente dalla forza usata. Il durometro Vickers si sono rivelati molto utili per la valutazione dei materiali, il controllo di qualità del processo di produzione e gli sforzi di ricerca e sviluppo. La durezza, sebbene di natura empirica, può essere correlata per molti metalli alla resistenza alla trazione ed è un indicatore di resistenza all’usura e duttilità. Quando si esegue una prova di durezza Vickers, la distanza tra le impronte deve essere maggiore di 3 diametri di rientranza l’una dall’altra, per evitare l’interazione tra le regioni incrudite.

Vuoi sapere di più sulla durometro Vickers non esitate a contattare i nostri specialisti.

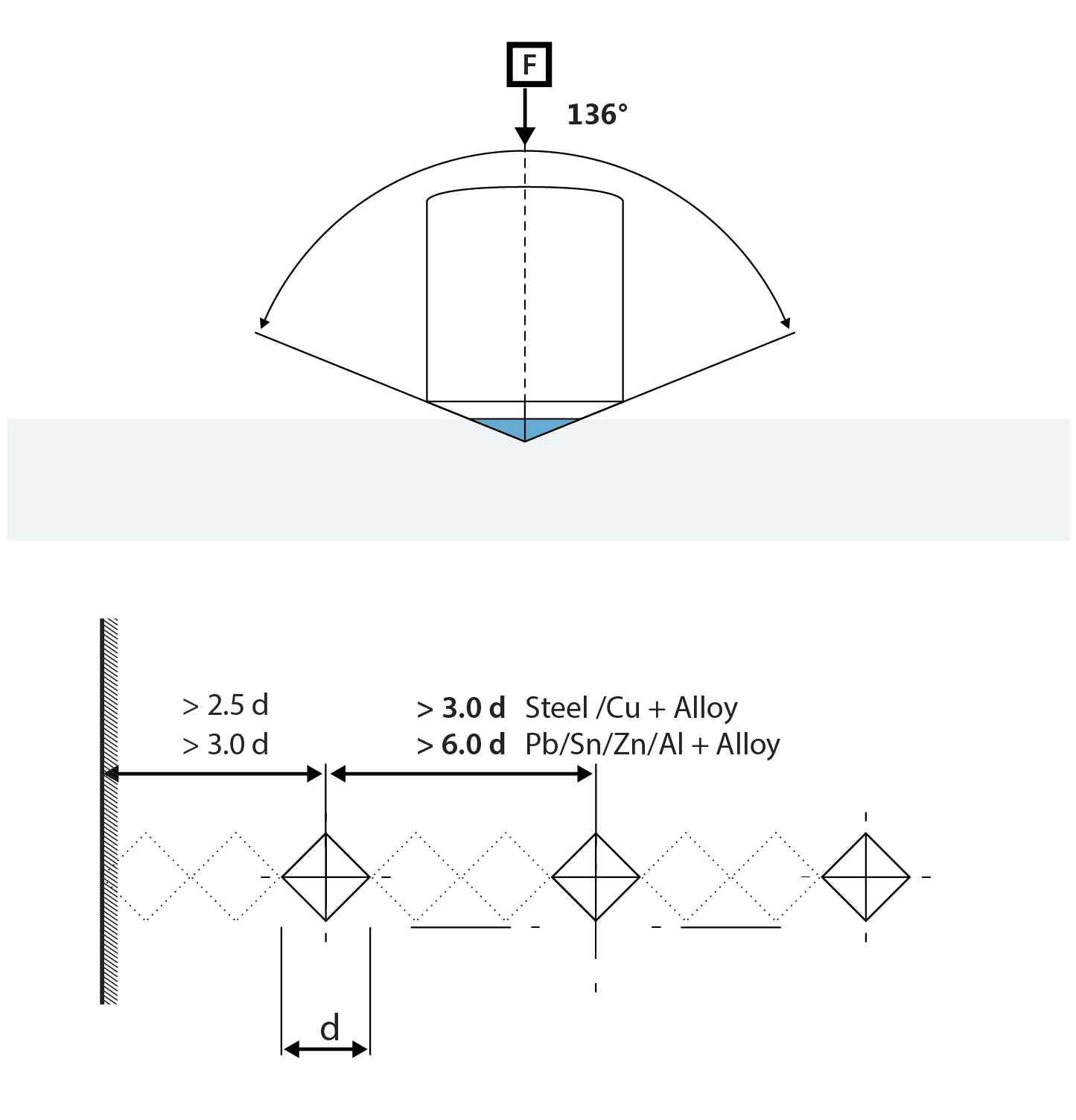

Il metodo di prova Rockwell, come definito nelle normative ISO 6508 e ASTM E-18, è più comunemente usato in tutto il mondo per determinare la durezza di un materiale ed è adatto per quasi tutti i metalli e, in una certa misura, anche per la plastica. Il durometro Rockwell misura la profondità permanente dell’impronta prodotta da una forza / carico specifico su un penetratore definito. Il test Rockwell richiede la minima quantità di preparazione del campione, rendendolo il test di durezza più rapido e semplice da eseguire in molti settori in tutto il mondo. Il vantaggio principale di una test di durezza con il durometro Rockwell è la sua velocità e la sua capacità di visualizzare i valori di durezza direttamente dopo la penetrazione nel materiale.

Come viene il durometro rockwell determinato un valore di durezza?

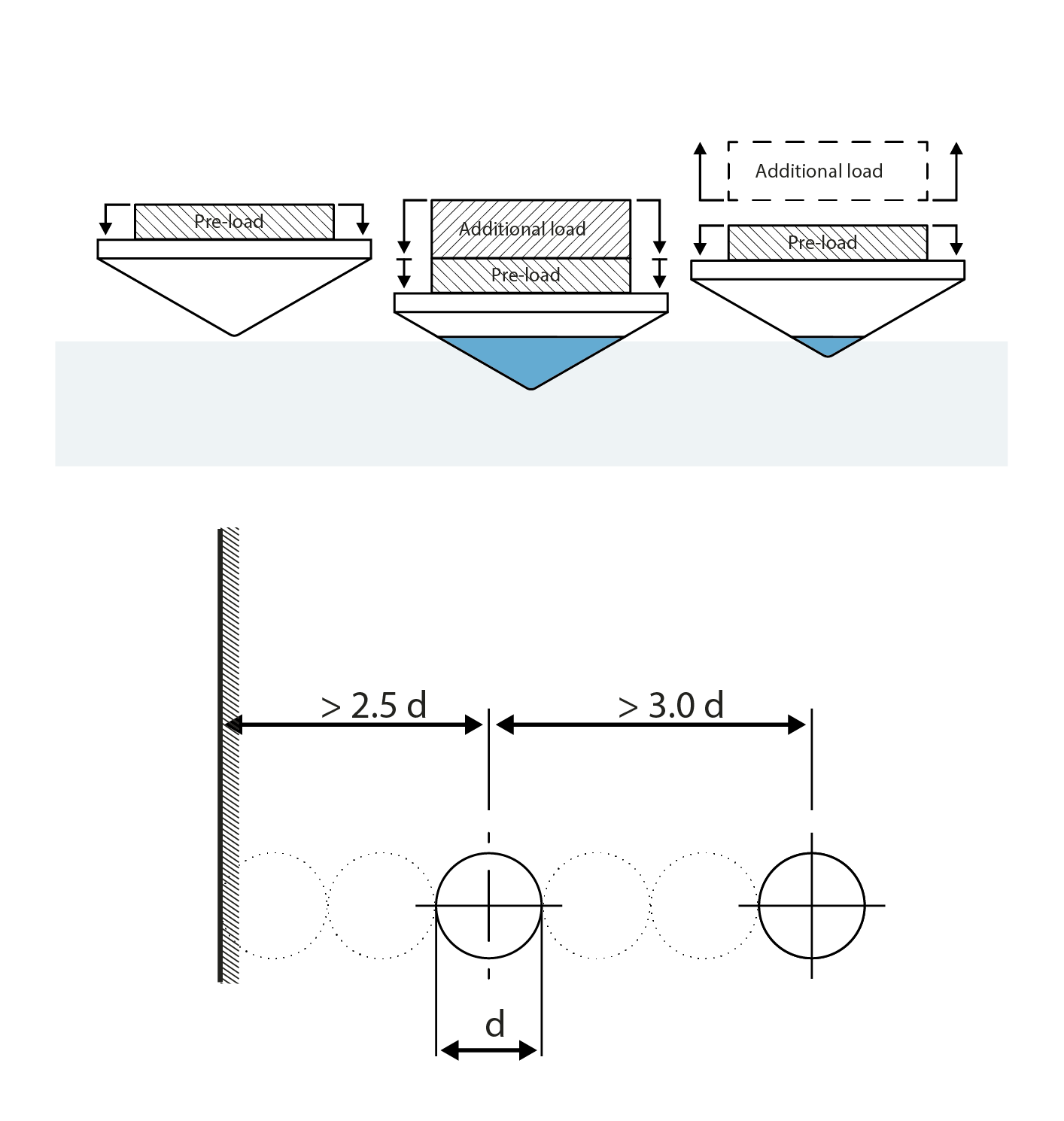

La durezza Rockwell è determinata dall’applicazione di una forza di prova preliminare (carico minore o precarico), seguita da un carico aggiuntivo (carico maggiore) per raggiungere il carico di prova totale richiesto, ritornando infine alla stessa forza di prova preliminare (precarico). Il primo precarico fornisce lo zero o la posizione di riferimento. Il carico maggiore viene applicato e mantenuto per un periodo di tempo predeterminato (tempo di sosta) per consentire il recupero elastico del materiale. Quindi il carico maggiore viene rimosso, pur mantenendo il precarico, così da stabilire la distanza tra la penetrazione massima e la posizione di riferimento e individuare con un algoritmo il valore di durezza Rockwell con durometro Rockwell.

Gamma del durometro Rockwell

Le serie NEXUS, VERZUS, NEMESIS e Fenix 200, i nostri durometri Rockwell dedicati, sono strumenti dotati di celle di carico a ciclo chiuso, progettate e testate per la resistenza presso le nostre strutture di ricerca e sviluppo. Inoltre, tutte le schede elettroniche e i componenti high-tech sono prodotti internamente, consentendo il più alto livello di controllo della qualità di produzione nel nostro settore.

Nella fase iniziale del tuo interesse per i nostri prodotti, il nostro team di vendita raccoglierà le informazioni necessarie per offrire una soluzione adatta alle tue specifiche esigenze di prova. Analizziamo con piacere anche richieste di soluzioni personalizzate, che si tratti di software e / o hardware, per soddisfare al meglio qualsiasi esigenza. Il nostro team è molto orgoglioso di lavorare con la tua azienda per sviluppare e fornire il durometro con la giusta configurazione per la tua applicazione.

Vuoi sapere di più sulla durometro Rockwell non esitate a contattare i nostri specialisti.

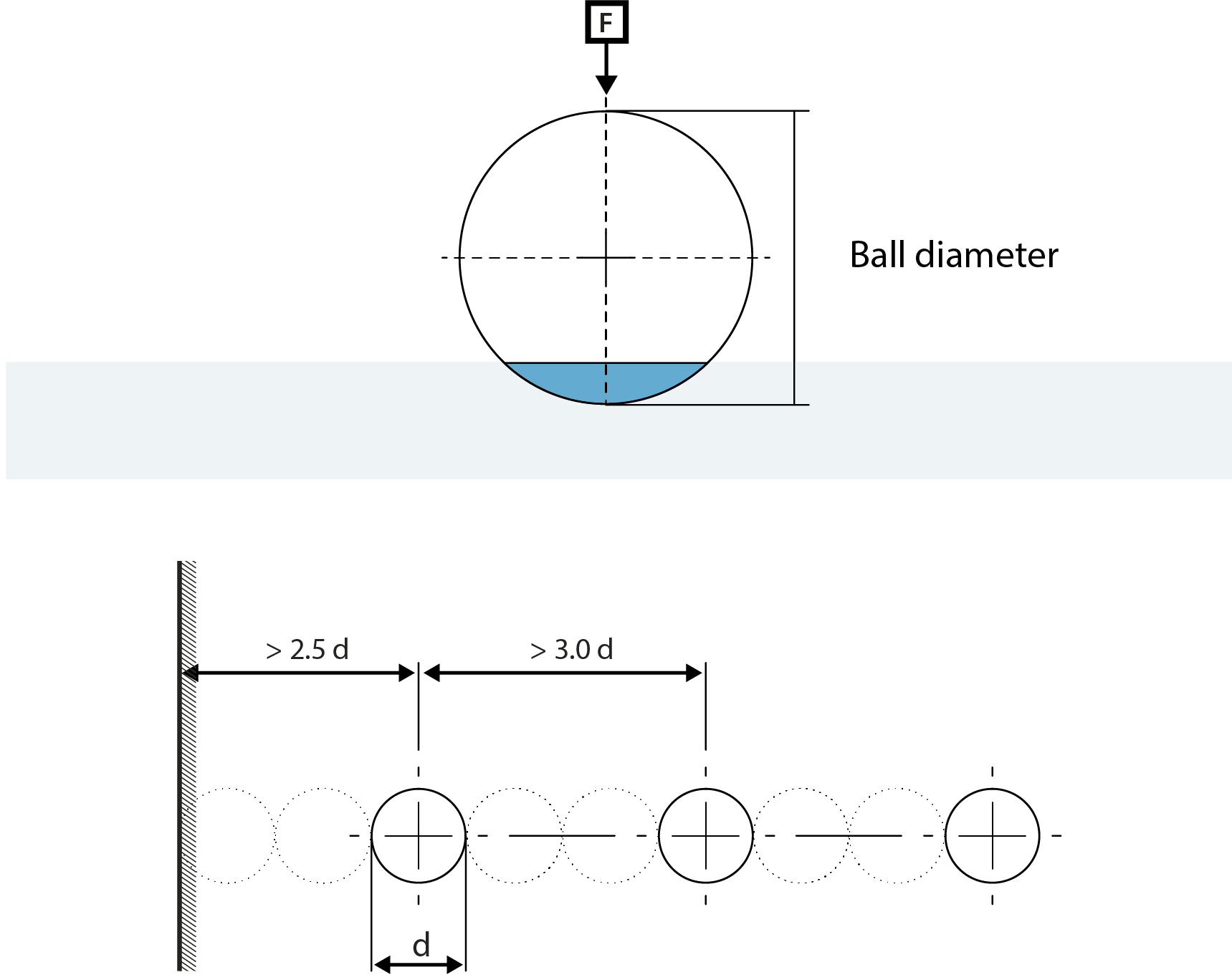

Il test di durezza Brinell è il metodo più antico comunemente usato oggi con il durometro Brinell. È stato inventato in Svezia dal Dr. Johan August Brinell nel 1900. Questo durometro Brinell viene spesso utilizzato per determinare la durezza di pezzi fusi e forgiati la cui struttura granulare è troppo frammentata per prove Rockwell o Vickers accurate.

Le prove di durometro Brinell hanno circa 25 diverse combinazioni di carico / sfera di prova che consentono di testare quasi tutti i metalli, semplicemente variando le dimensioni della sfera e la forza di prova in base alle dimensioni e alla conformazione del campione. In alcuni casi, fintanto che il rapporto tra dimensioni della sfera e forza di prova rimane costante, i risultati di misura sono considerati equiparabili.

Le prove di durometro Brinell sono ampiamente utilizzate nell’industria come base per l’accettazione delle spedizioni commerciali e per il controllo della qualità. Questi risultati possono essere correlati ad altre caratteristiche metalliche quali: duttilità, resistenza alla trazione, resistenza all’usura, ecc.

Fasi del test di durezza Brinell

Il test Brinell può essere semplicemente illustrato come un test di durezza per indentazione costituito da due passaggi fondamentali.

Fase uno: utilizzo di un penetratore sferico dal diametro noto e di una forza nota; applicare la forza attraverso il penetratore perpendicolarmente al materiale in prova, per un periodo di tempo specifico (sosta).

Fase due: misurare il diametro della rientranza risultante in almeno due direzioni perpendicolari l’una all’altra. Il valore di durezza Brinell viene quindi con durometro Brinell calcolato dalla media delle misurazioni del diametro utilizzando una formula matematica progettata per questo scopo, o più frequentemente da un grafico basato sulla formula.

Vuoi sapere di più sulla durometro Brinell non esitate a contattare i nostri specialisti.

L’impronta risultante dai test di durezza Knoop non è simmetrica come nel metodo Vickers. I valori di durezza rilevati con questa scala con durometro Knoop saranno soggetti a maggior variabilità, soprattutto al di sotto di 200 gf di carico applicato.

Il metodo Knoop non è una tipologia di prova molto diffusa, sebbene standard come ASTM forniscano conversioni dei risultati Knoop 500gf in altre scale di durezza. I test con durometro Knoop non vengono in genere eseguiti a forze di prova superiori a 1000 gf, sebbene circostanze particolari e / o materiali possano richiedere forze maggiori come 2 e 5 kgf. Aspettatevi maggiori variazioni nei risultati a questi carichi.

Il penetratore diamantato Knoop è progettato con una differenza significativa tra le due diagonali, chiamate lunga e corta. Questo durometro knoop è quindi più adatto per determinare variazioni di durezza su distanze molto ravvicinate rispetto al metodo Vickers.

Ancor più del metodo Vickers, il processo di preparazione del campione assume un ruolo chiave per la corretta misurazione, soprattutto utilizzando carichi di prova molto ridotti.

Vuoi sapere di più sulla durometro Knoop non esitate a contattare i nostri specialisti.