Depuis le début du 20e siècle, date à laquelle le recours aux essais de dureté des métaux est devenu une mesure de contrôle de la qualité (à savoir, une certaine dureté de métal), les instruments d’essai de dureté font appel à des poids morts pour appliquer les forces d’essai voulues. La raison est assez simple : les poids morts sont relativement bon marché et faciles à fabriquer eu égard au degré de précision exigé par les méthodes d’essai couramment retenues.

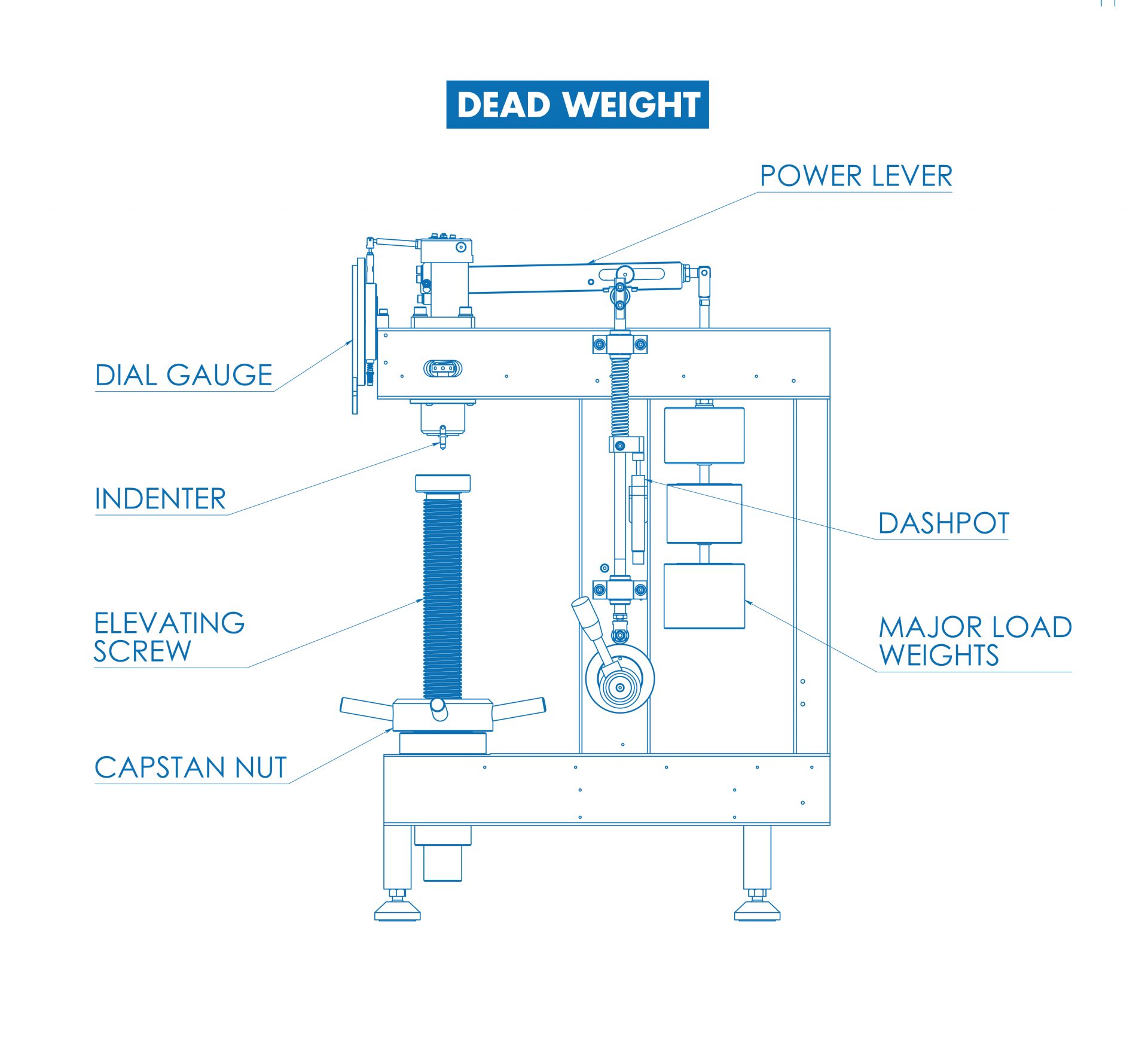

Le problème des poids morts, cependant, est que la force doit être appliquée à la pièce d’essai par l’intermédiaire d’une structure à levier comportant un grand nombre de pièces en mouvement, qui agit elle-même sur un petit pénétrateur. Or le transfert de la force du poids mort à l’extrémité d’un pénétrateur en diamant ou à bille de petite taille, par exemple la charge principale de 150 kgf prévue dans un essai Rockwell HRC, s’effectue difficilement. Sa grande dimension et une masse de 150 kg rendant l’instrument difficilement maniable, les concepteurs ont dû faire le choix de combiner des poids plus légers et des leviers pour porter la force au niveau souhaité.

Le problème ne fait que s’amplifier lorsque la force passe à 3 000 kgf pour les mesures Brinell, et devient également aigu pour les essais de dureté à faible force (par exemple, 1 gf), qui mettent tout autant à l’épreuve les concepteurs de duromètres.

De manière générale, les leviers nécessitent des pivots, des guides, des roulements et d’autres pièces génératrices de frottement, des éléments qui tous, concourent à l’instabilité de l’application de la force.

Bien qu’il soit possible de limiter ces sources d’erreur, tout point de frottement dans le système finit par avoir un impact négatif, dont l’importance augmente lentement au cours de la durée de vie de l’instrument. Il n’est pas non plus aisé de contrôler l’application du poids mort dans ce genre de système : le poids mort devant être déplacé pour appliquer la force d’essai, il est en effet problématique d’en arrêter subitement le mouvement sans surcharge ni oscillation. C’est la raison pour laquelle les anciens duromètres étaient pour la plupart dotés d’amortisseurs remplis d’huile de façon à contrôler l’application ; pour autant, ces amortisseurs apportant eux aussi leur lot de problèmes (fuite d’huile, usure des composants d’étanchéité, impact de la température), ils ont été remplacés ultérieurement par des moteurs.

Mais là encore, si cette évolution a permis de surmonter certains inconvénients des amortisseurs, la nécessité d’essais rapides a fait du régime moteur une variable critique, posant de fréquents problèmes, ainsi que le dépassement et l’oscillation de la force. A fortiori, les duromètres à poids mort motorisés étant des machines lentes, ils ne sont pas réellement adaptés à la production. Enfin, alors même que les forces produites par le poids mort sont supposées rester constantes au cours d’un essai, une telle hypothèse est rarement vérifiée dans la réalité.

Étant donné l’absence de contrôle sur la force réellement appliquée, on peut parler de système d’application de la force en boucle ouverte.

Avantages d’un système à poids mort (en boucle ouverte):

Facilité de fabrication

Faible coût de fabrication

Les systèmes analogiques ne nécessitent aucun raccordement électrique

Inconvénients d’un système à poids mort (en boucle ouverte):

Pas de retour sur la force d’essai effectivement fournie

Sensibilité à la température et à l’environnement

Faible répétabilité et reproductibilité sur jauge

Système d’application de la force mécanique complexe et sensible à l’entretien

Usure mécanique à long terme

Frais de maintenance relativement élevés