INNOVATEST conçoit et fabrique principalement des machines d’essai de dureté en boucle fermée avec cellule de charge. Pour bien comprendre les atouts majeurs des systèmes en boucle fermée par rapport aux systèmes à poids mort, il convient de saisir la différence existant entre les deux catégories. Un autre facteur clé entre en ligne de compte dans la technologie d’essai de dureté : l’optique ou le système de vision. L’optique constitue en effet souvent la cause première des limites rencontrées dans le domaine des essais de dureté. Si les microscopes analogiques et électroniques avancés que nous proposons suffisent à dépasser ces limites dans les applications peu exigeantes, les ingénieurs d’INNOVATEST ont aussi mis au point les systèmes d’imagerie optique les plus sophistiqués pour machines Vickers, Brinell et universelles.

Implanté au Sud des Pays-Bas, notre Centre d’excellence en R&D se trouve à proximité des Universités techniques (UT) d’Aix-la-Chapelle et de Eindhoven ainsi que de l’Université Zuyd des sciences appliquées. C’est là que les nouveaux modèles, les nouvelles technologies et les microprogrammes et systèmes vidéo de mesure d’empreintes sophistiqués pour machines d’essai de dureté sont élaborés.

La plupart des instruments d’essai de dureté mettent en jeu trois ou quatre disciplines. Experts en mécanique, en électronique, en optique et en logiciels collaborent ainsi constamment pour développer de nouveaux produits destinés à simplifier les procédures d’essai de dureté ou à répondre encore mieux aux exigences des utilisateurs.

L’équipe R&D d’INNOVATECH met au point et conçoit ses propres matériels et microprogrammes. Toutes les technologies utilisées dans les séries NEXUS et NEMESIS sont le fruit de nos chercheurs les plus talentueux en matière de R&D, tandis que l’ensemble des cartes électroniques et des composants de haute technologie sont fabriqués aux Pays-Bas ou ailleurs dans le monde par des sous-traitants de renom.

L’équipe R & D d’INNOVATECH non seulement s’attache à développer des technologies innovantes pour les systèmes d’essai de dureté, mais encore se donne pour objectif d’offrir des solutions personnalisées en permettant à l’utilisateur de spécifier le duromètre idéal pour une tâche particulière.

Contactez notre équipe commerciale pour connaître le duromètre adapté à vos besoins.

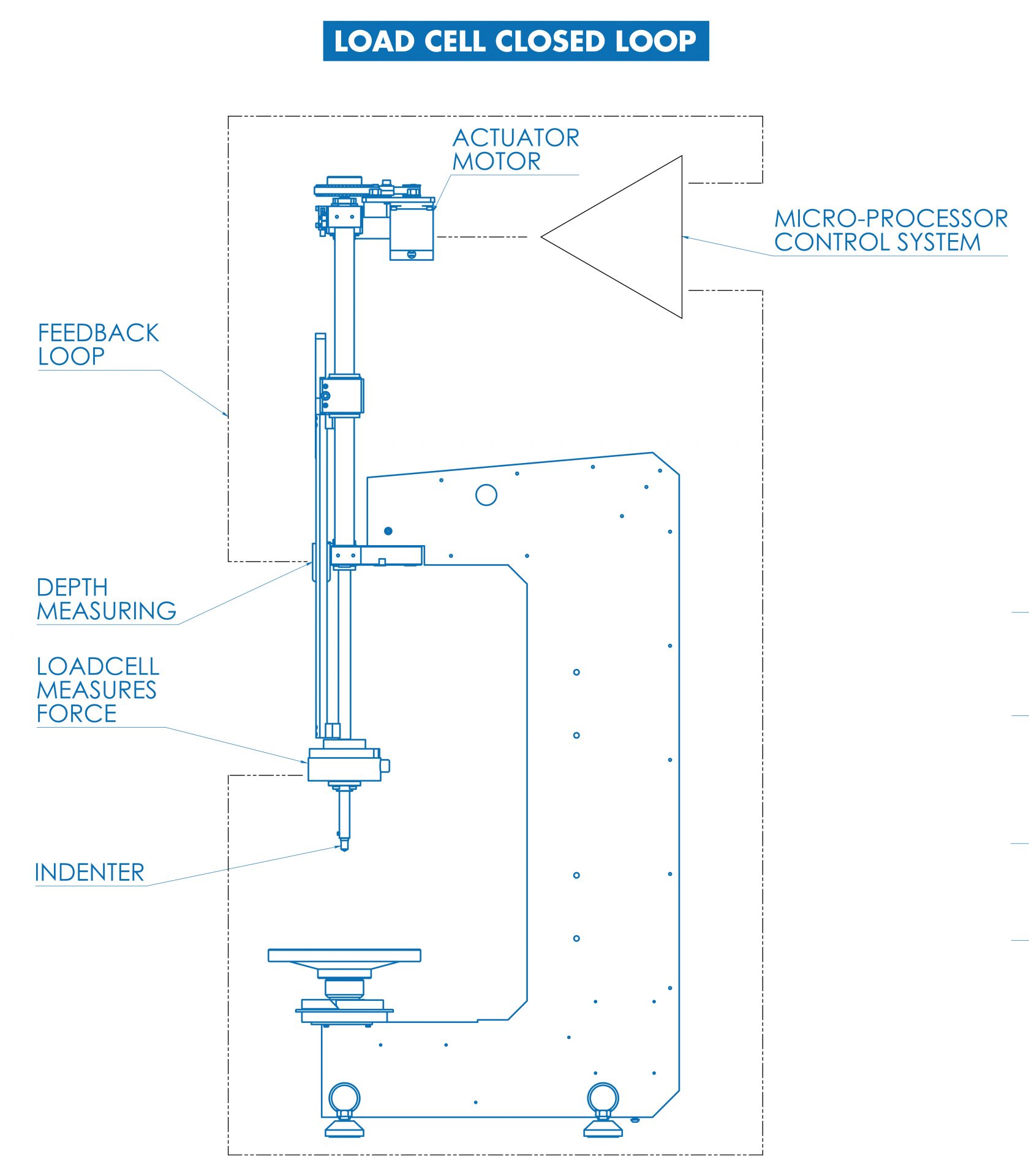

Dès les premiers jours de l’industrialisation, la mesure de la force a occupé une grande importance dans les constructions mécaniques. Il a toutefois fallu attendre les années 1940 pour que la cellule de charge à jauges de contrainte soit inventée. Par « cellule de charge », on entend un transducteur (capteur) mesurant la force et la convertissant en signal électrique. La plupart des cellules de charge recourent à une jauge de contrainte pour transformer une déformation ou une force matérielle en signal électrique.

Pendant la décennie 1950, les cellules de charge sont mises en œuvre dans les machines d’essai de traction et de compression. Dans l’idéal, elles sont montées, sinon juste devant, du moins le plus près possible du point de contact avec la pièce. La fonction du système électronique consiste alors à utiliser le retour pour ajuster le mécanisme d’application de la force (moteur) en vue de n’appliquer que la force voulue. Les systèmes en boucle fermée fonctionnent si bien qu’aujourd’hui, tous les instruments électroniques permettant d’effectuer des essais de traction et de compression recourent exclusivement à ce type de commande. Non seulement un système en boucle fermée mesure constamment la force d’essai en cours d’application, mais ses composants se prêtent à une conception nettement plus simple qu’avec un système à poids mort. Comme indiqué sur la page qui leur est consacrée sur ce site web, les systèmes à poids mort font appel à des leviers, des pivots et d’autres composants induisant un frottement pour fonctionner efficacement.

Dans un duromètre, le pénétrateur, seule pièce du système de forces en contact avec l’échantillon d’essai, est l’élément le plus important pour l’exactitude de mesure de la dureté. Pour éliminer l’effet de l’imperfection mécanique, du mouvement mécanique et de toute autre perturbation susceptible d’affecter la force d’essai, la cellule de charge doit être installée au plus près du pénétrateur.

Ce n’est qu’à cette condition qu’un système en boucle fermée avec cellule de charge atteint sa précision maximale dans la mesure de la force. Placées en d’autres positions sur l’actionneur de force mécanique des duromètres, les cellules de charge perdent en effet rapidement une bonne partie de l’avantage qu’elles possèdent sur les systèmes traditionnels à poids mort.

Les ingénieurs d’INNOVATEST ont conçu des cellules de charge et des systèmes d’application de force non commerciaux absolument uniques qui forment le cœur de chaque machine. La quasi-totalité des duromètres INNOVATEST mesurent la force au point de montage du pénétrateur pour tirer le maximum de bénéfices de la technologie en boucle fermée.

Avantages d’un système en boucle fermée :

Forces d’essai de grande précision

Retour de force garantissant l’application de la force voulue

Large éventail de forces d’essai indépendantes des limites mécaniques

Procédures d’essai plus rapides

Réduction du nombre de pièces mécaniques par rapport aux systèmes à poids mort

Procédure d’étalonnage électronique simple

Inconvénients d’un système en boucle fermée :

Plus onéreux qu’un système à poids mort

Nécessite une alimentation électrique

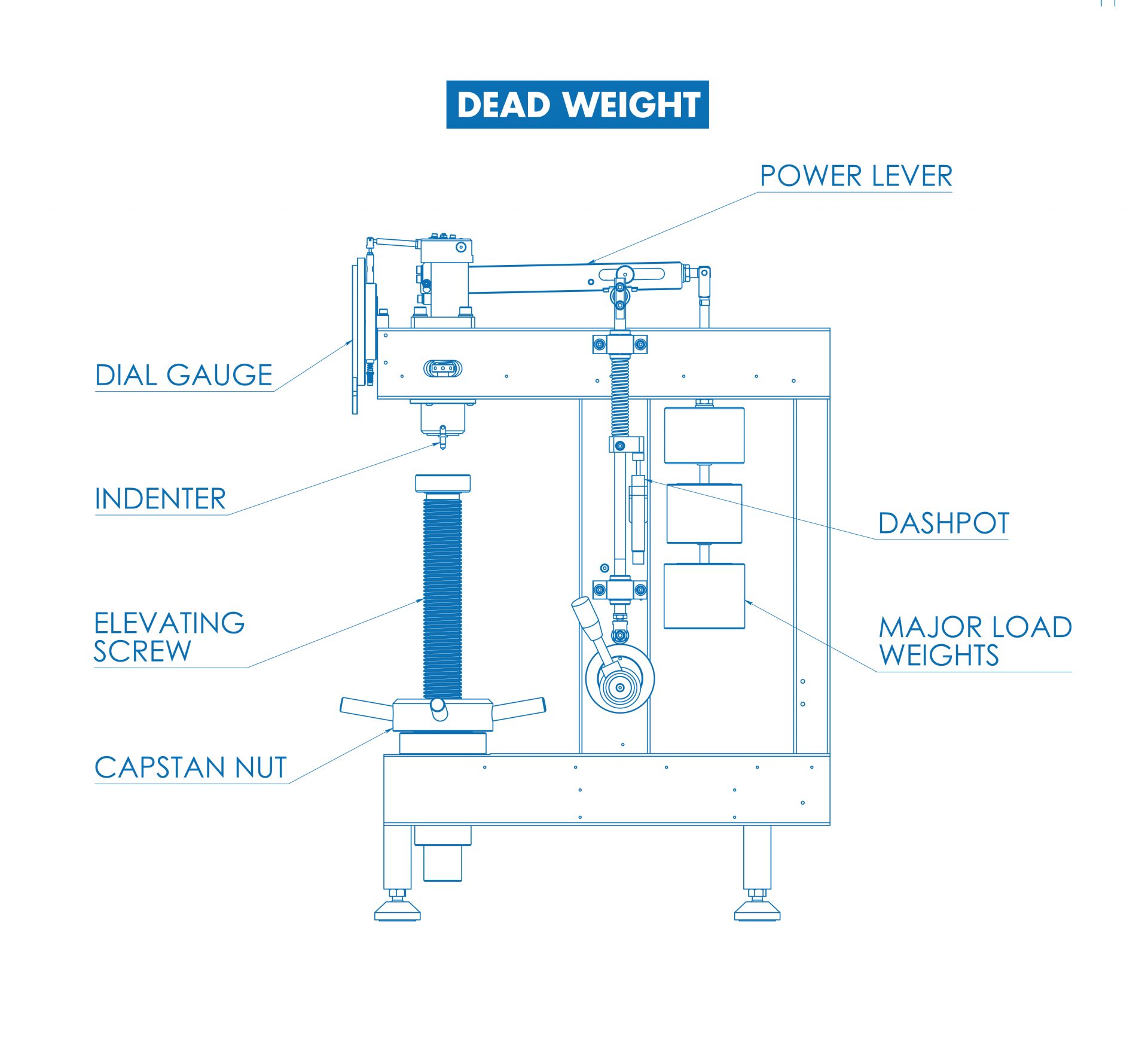

Depuis le début du 20e siècle, date à laquelle le recours aux essais de dureté des métaux est devenu une mesure de contrôle de la qualité (à savoir, une certaine dureté de métal), les instruments d’essai de dureté font appel à des poids morts pour appliquer les forces d’essai voulues. La raison est assez simple : les poids morts sont relativement bon marché et faciles à fabriquer eu égard au degré de précision exigé par les méthodes d’essai couramment retenues.

Le problème des poids morts, cependant, est que la force doit être appliquée à la pièce d’essai par l’intermédiaire d’une structure à levier comportant un grand nombre de pièces en mouvement, qui agit elle-même sur un petit pénétrateur. Or le transfert de la force du poids mort à l’extrémité d’un pénétrateur en diamant ou à bille de petite taille, par exemple la charge principale de 150 kgf prévue dans un essai Rockwell HRC, s’effectue difficilement. Sa grande dimension et une masse de 150 kg rendant l’instrument difficilement maniable, les concepteurs ont dû faire le choix de combiner des poids plus légers et des leviers pour porter la force au niveau souhaité.

Le problème ne fait que s’amplifier lorsque la force passe à 3 000 kgf pour les mesures Brinell, et devient également aigu pour les essais de dureté à faible force (par exemple, 1 gf), qui mettent tout autant à l’épreuve les concepteurs de duromètres.

De manière générale, les leviers nécessitent des pivots, des guides, des roulements et d’autres pièces génératrices de frottement, des éléments qui tous, concourent à l’instabilité de l’application de la force.

Bien qu’il soit possible de limiter ces sources d’erreur, tout point de frottement dans le système finit par avoir un impact négatif, dont l’importance augmente lentement au cours de la durée de vie de l’instrument. Il n’est pas non plus aisé de contrôler l’application du poids mort dans ce genre de système : le poids mort devant être déplacé pour appliquer la force d’essai, il est en effet problématique d’en arrêter subitement le mouvement sans surcharge ni oscillation. C’est la raison pour laquelle les anciens duromètres étaient pour la plupart dotés d’amortisseurs remplis d’huile de façon à contrôler l’application ; pour autant, ces amortisseurs apportant eux aussi leur lot de problèmes (fuite d’huile, usure des composants d’étanchéité, impact de la température), ils ont été remplacés ultérieurement par des moteurs.

Mais là encore, si cette évolution a permis de surmonter certains inconvénients des amortisseurs, la nécessité d’essais rapides a fait du régime moteur une variable critique, posant de fréquents problèmes, ainsi que le dépassement et l’oscillation de la force. A fortiori, les duromètres à poids mort motorisés étant des machines lentes, ils ne sont pas réellement adaptés à la production. Enfin, alors même que les forces produites par le poids mort sont supposées rester constantes au cours d’un essai, une telle hypothèse est rarement vérifiée dans la réalité.

Étant donné l’absence de contrôle sur la force réellement appliquée, on peut parler de système d’application de la force en boucle ouverte.

Avantages d’un système à poids mort (en boucle ouverte):

Facilité de fabrication

Faible coût de fabrication

Les systèmes analogiques ne nécessitent aucun raccordement électrique

Inconvénients d’un système à poids mort (en boucle ouverte):

Pas de retour sur la force d’essai effectivement fournie

Sensibilité à la température et à l’environnement

Faible répétabilité et reproductibilité sur jauge

Système d’application de la force mécanique complexe et sensible à l’entretien

Usure mécanique à long terme

Frais de maintenance relativement élevés

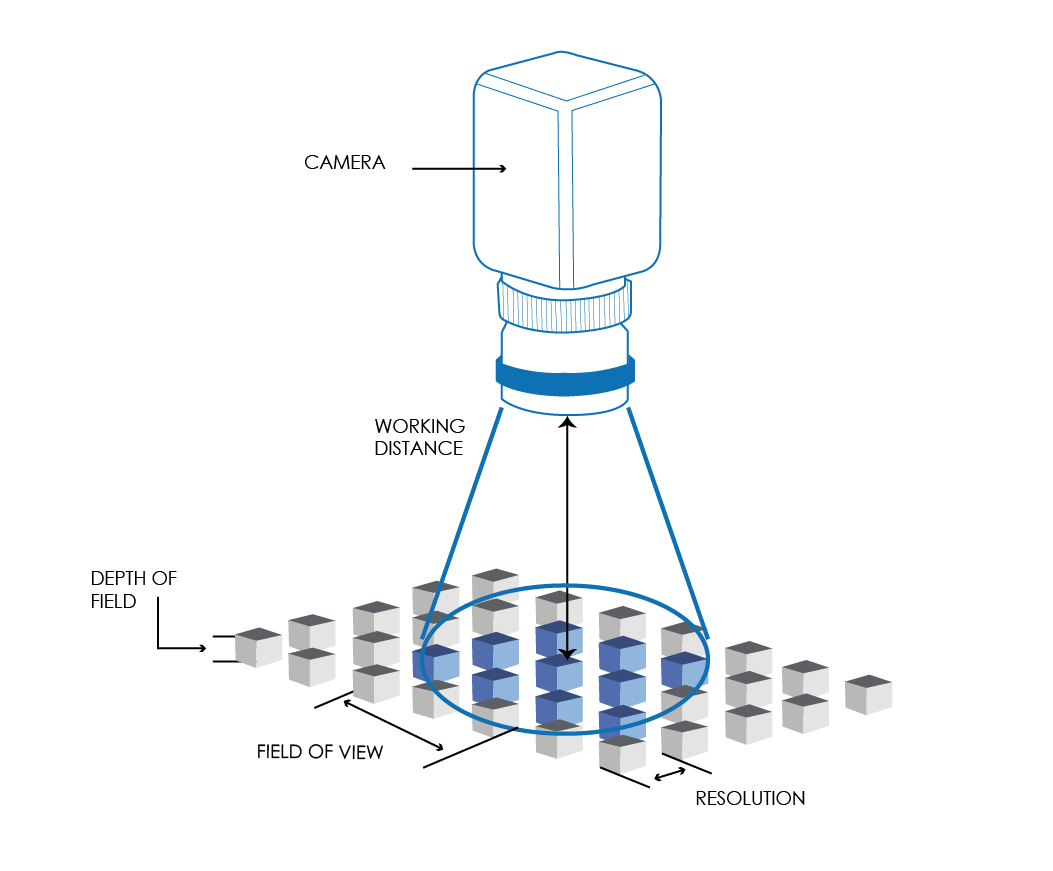

Selon l’Automated Imaging Association (AIA), la vision machine englobe toutes les applications industrielles et non-industrielles dans lesquelles une combinaison de matériels et de logiciels fournit des directives opérationnelles aux dispositifs dans l’exécution de leurs fonctions au moyen de la capture et du traitement d’images.

La vision machine contribue à faciliter l’exécution des essais de dureté complexes en procurant fiabilité et cohérence

Même si la vision industrielle par ordinateur applique pour l’essentiel les mêmes algorithmes et les mêmes approches que les applications de vision informatique à vocation pédagogique / universitaire et gouvernementale / militaire, les contraintes sont différentes. La vision machine d’INNOVATEST fait partie intégrante de notre solution d’automatisation des essais de dureté et associe des systèmes optiques à des algorithmes perfectionnés pour la mesure des empreintes, la création d’une vue d’ensemble du processus et la reconnaissance des pièces.

Nous recourons à des caméras à cadence d’images élevée et aux résolutions les plus variées jusqu’à 18 mégapixels, couplées à des systèmes de zoom automatique sur les empreintes et l’espace de travail. La technologie d’éclairage annulaire Ultra Bright, les dalles LED et les méthodes de filtrage optique sophistiquées permettent quant à elles d’affiner la mesure de la dureté pour la porter au tout meilleur niveau possible.

Pour les applications moins exigeantes

Alors que la plupart des machines d’essai de dureté INNOVATEST recourent à des systèmes de caméras industrielles ultra-haute résolution sophistiqués avec éclairage annulaire LED ou panneaux lumineux LED, nos modèles d’entrée de gamme, comme les FALCON 400 et 450, appliquent un concept reconnu constitué d’un microscope métallurgique avec éclairage de Köhler à LED.

L’éclairage de Köhler est une méthode d’éclairage des échantillons employée dans le domaine de la microscopie optique en lumière transmise et réfléchie (trans-illumination et épi-illumination).

En plus d’assurer l’uniformité d’éclairage de l’échantillon, il permet d’éviter que l’image de la source d’éclairage (par exemple, le filament d’une lampe halogène ou, plus récemment, d’une lampe à LED) ne soit visible dans l’image résultante. L’éclairage de Köhler représente la technique d’éclairage d’échantillons dominante dans la microscopie optique scientifique moderne.

Elle nécessite des éléments optiques supplémentaires qui sont plus onéreux et ne sont pas toujours présents dans les microscopes optiques moins élaborés.

Les duromètres INNOVATEST peuvent être livrés avec des ordinateurs de bureau ou des postes de travail externes. Nous vous laissons apprécier la capacité de l’ordinateur fourni à satisfaire les exigences minimales conditionnant la bonne exploitation de nos machines.

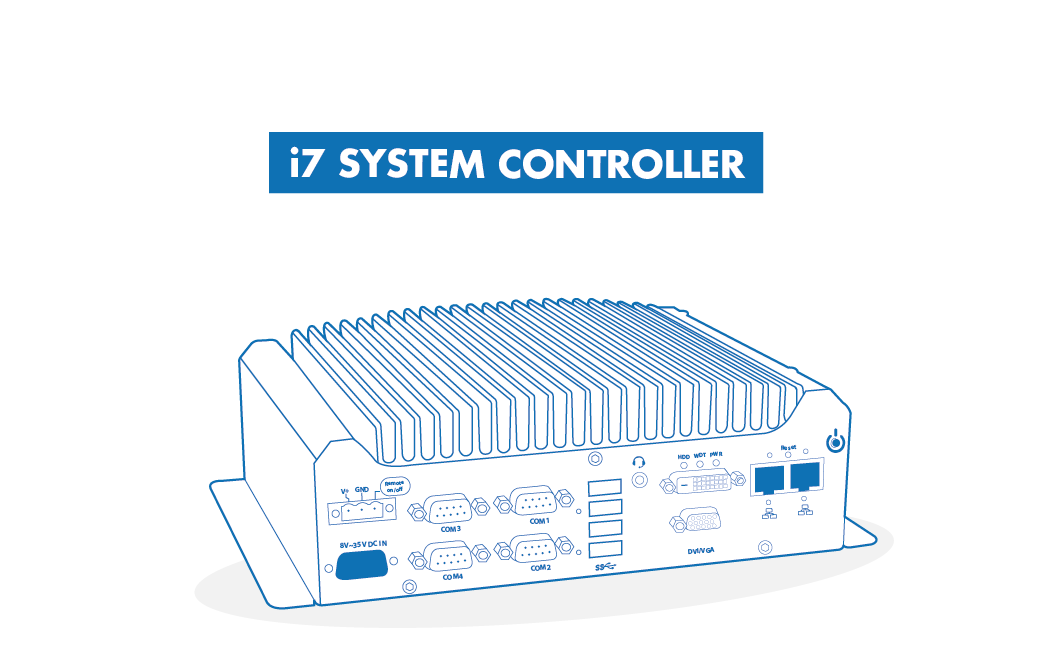

INNOVATEST recommande fortement l’utilisation du contrôleur industriel intégré Windows standard, et ce pour plusieurs raisons :

Avantages d’un ordinateur industriel intégré

L’ordinateur industriel intégré joue un rôle crucial dans les industries pharmaceutique, médicale, alimentaire, mais aussi dans les services et l’armée, pour ne citer que quelques exemples. Voici un bref aperçu de leurs principaux avantages par rapport aux ordinateurs de bureau et postes de travail universels concurrents ;

Performances élevées – un ordinateur industriel intégré remplit généralement une seule fonction. À titre d’exemple, l’ordinateur industriel intégré pilotant une matrice de feux de signalisation dispose des matériels et des logiciels dédiés à l’accomplissement de cette fonction particulière, et elle seule, ce qui en optimise l’utilisation. La question qu’il faut vous poser est donc de savoir si vous souhaitez faire fonctionner un lanceur de roquettes depuis un poste de travail informatique sur lequel ont été installés Word, Excel et des jeux vidéo. Faites votre choix ! Chez Innovatest, nous estimons que les machines et/ou les autres équipements de qualité doivent être exploités par un contrôleur affecté à une seule tâche, pour leur garantir d’excellentes performances et une fiabilité élevée.

Fiabilité du produit – sachant qu’un ordinateur industriel intégré risque d’être exposé à des conditions extrêmes, et que l’on compte avant tout sur sa fiabilité, les fabricants l’enrichissent souvent de plusieurs fonctionnalités, telles qu’un SSD pour un stockage de données rapide et fiable, ou encore un chien de garde, et prévoient un fonctionnement sans ventilateur afin de prévenir tout risque de défaillance provoqué par les pièces en mouvement ou une surchauffe. De ce point de vue, le dissipateur mécanique employé dans chacune des machines Innovatest supprime tout problème causé par la chaleur.

Durabilité – les ordinateurs industriels intégrés sont majoritairement utilisés directement en usine ou dans un autre environnement contraignant où ils risquent non seulement d’être exposés à des conditions difficiles, mais aussi de subir une manipulation brutale. En fonction de leur usage, ils sont fabriqués de façon à résister à des environnements relativement sévères. Ils peuvent ainsi être conçus pour absorber les chocs stationnaires ou les chutes, ou pour demeurer fonctionnels même durant leur transport en véhicules ; fréquemment exposés à l’humidité et aux salissures à l’endroit où ils sont installés, ils sont également protégés grâce au revêtement enrobant de leur carte-mère.

Allongement du cycle de vie – la durée de vie d’un modèle d’ordinateur industriel intégré est généralement estimée entre sept et dix ans. Les fabricants conçoivent leurs cartes avec des jeux de puces à durée de vie étendue qui assurent à l’unité une longévité exemplaire. C’est trois fois mieux que l’espérance de vie d’un poste de travail informatique.

Fonctions personnalisables – contrairement aux ordinateurs universels, qui remplissent un large éventail de fonctions de base répondant à la plupart des besoins bureautiques mais n’ont aucune utilité dans un équipement industriel, les ordinateurs industriels intégrés assument seulement deux fonctions principales. Il s’agit d’une part, de l’exploitation des équipements industriels, d’autre part, de leur contrôle et de la collecte de leurs données, le tout, au moyen des logiciels spécialisés qui en assurent le fonctionnement. Le matériel ouvrant la voie à tous les possibles dans un cas comme dans l’autre, Innovatest, en sa qualité d’équipementier d’origine, peut librement personnaliser l’unité pour répondre aux besoins d’une industrie ou d’un métier donné en installant un logiciel propriétaire, tel qu’IMPRESSIONS™.

Les équipements d’essais de dureté INNOVATEST, et notamment l’ensemble de nos duromètres pilotés avec IMPRESSIONS™, disposent ainsi d’ordinateurs industriels intégrés pour contrôleurs standard.

Dans ce cas, le logiciel INNOVATEST IMPRESSIONS™ peut-il tourner sur un Hewlett-Packard, un Dell ou un autre poste de travail informatique standard de classe A ? Oui, mais pour les raisons précédentes, nous ne recommandons pas de l’utiliser avec.