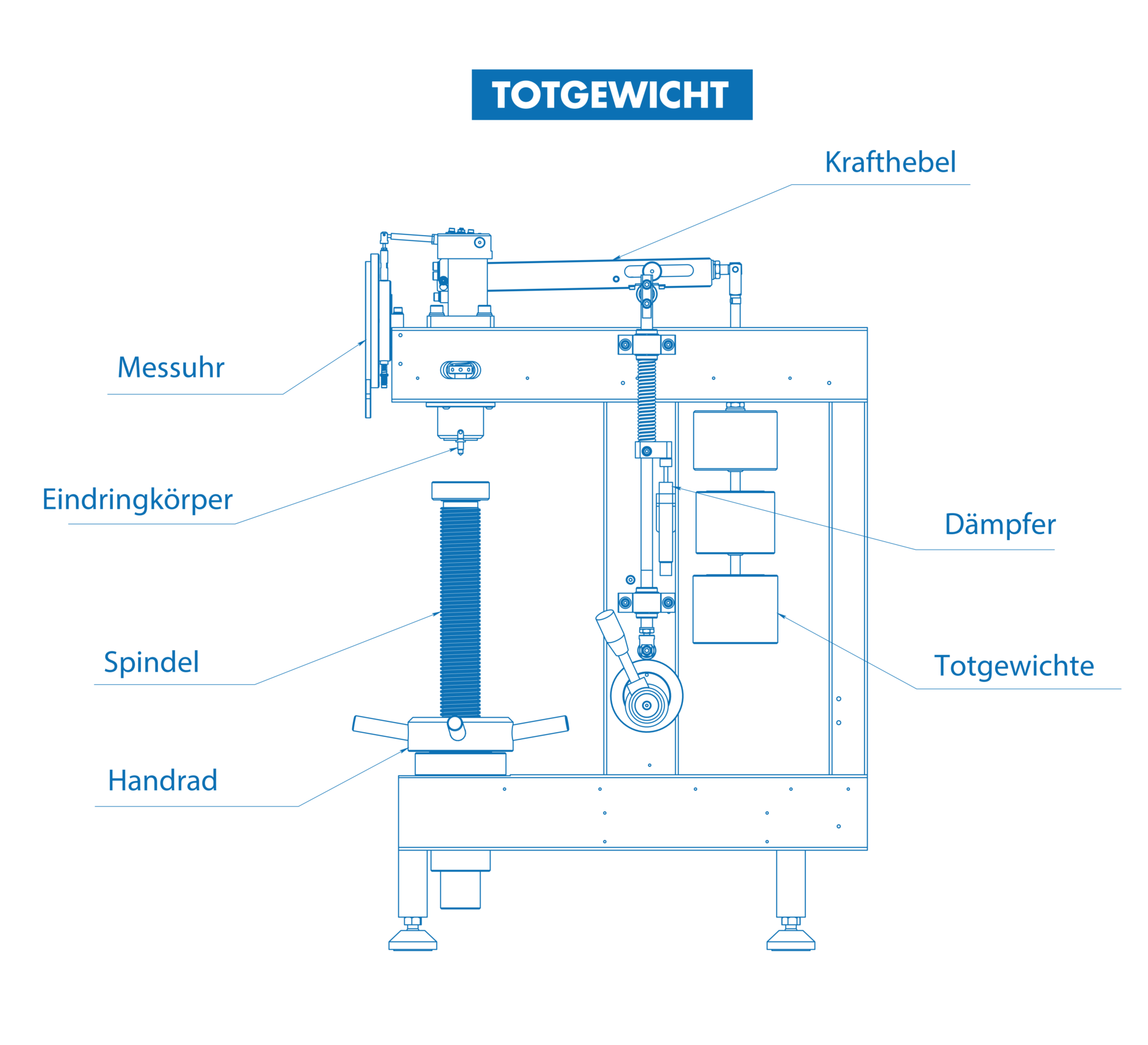

Um 1900, als die Härteprüfung von Metallen als Maßnahme zur Sicherung der Qualität (eine bestimmte Härte von Stahl) eingeführt wurde, haben Härteprüfgeräte die erforderliche Prüfkraft mit Totgewichten aufgebracht.

Der Grund dafür war ziemlich einfach, denn Totgewichte sind relativ günstig und leicht in der benötigten Qualität, die von den üblichen Prüfmethoden verlangt wird, herzustellen. Ein wesentlicher Nachteil der Totgewichtsysteme besteht darin, dass die Kraft über ein Hebelmechanismus, mit vielen beweglichen Teilen, auf das Prüfstück aufgebracht wird. Die präzise Aufbringung der Prüfkraft über die Spitze eines kleinen Diamant- oder Kugeleindringkörpers, z.B. 150 kgf Hauptlast, die für eine Rockwell HRC-Prüfung verwendet wird, ist schwierig zu bewerkstelligen. Die Größe und Masse eines 150 kg Gewichts würde nicht in ein handliches Prüfgerät passen, so dass die Konstrukteure kleinere, abgreifbare Gewichtspakete verwenden mussten, um die gewünschte Kraft, kombiniert zu erreichen.

Das Problem wird noch größer, wenn Prüfkräfte von bis zu 3000 kgf, bei Brinell-Prüfungen oder bis zu 1 gf bei Vickers, aufgebracht werden müssen.

Die Hebelsysteme erfordern Drehzapfen, Führungen, Lager und andere reibungserzeugende Teile, die eine Instabilität der Krafteinleitung verursachen können. Obwohl es möglich ist, diese Fehlerquellen zu kontrollieren, hat jeder Reibungspunkt im System letztendlich eine negative Auswirkung, die mit dem Einsatz des Geräts langsam zunimmt und sich negativ auf die Lebensdauer auswirkt. Auch die Anwendung und der Prüfablauf bei Totgewichtsystemen gestaltet sich schwierig, da das Eigengewicht bewegt werden muss, um die Prüfkraft aufzubringen, ist ein schnelles Anhalten ohne Überbelastung und Schwingungen kaum möglich. Viele ältere Härteprüfer verwenden zur Kontrolle der Anwendung Öldämpfer; diese Dämpfer waren jedoch wieder eine eigene Problemquelle (auslaufendes Öl, Verschleiß der Dichtungen, Temperatureffekte). In späteren Ausführungen wurden die Öldämpfer durch Motoren ersetzt. Dadurch wäre das Dämpferproblem gelöst, aber die Notwendigkeit, Tests schnell durchzuführen, bringt die Motoren an Ihre Grenzen, so dass durch Überschwingung die Präzision der Kraftaufbringung darunter leidet. Auch motorisierte Totgewichtssysteme arbeiten sehr langsam und sind somit nicht wirklich für die Produktion geeignet. Man geht davon aus, dass das Überschwingen bei der Kraftaufbringung konstant bleibt, aber in der Praxis werden wir eines Besseren belehrt.

Vorteile eines Totgewichtssystems:

Leicht herzustellen

Niedrige Herstellungskosten

Analoge Systeme benötigen keine elektrischen Anschlüsse

Nachteile eines Eigengewichtssystems:

Keine Rückmeldung über die tatsächlich aufgebrachte Prüfkraft

Temperatur- und umgebungsempfindlich

Geringere Wiederholpräzision und Reproduzierbarkeit

Komplexes und nicht verschleißfestes mechanisches System

Längerfristige Abnutzung der Mechanik

Relativ hohe Wartungskosten